5. Сухие экстракты. Методы получения извлечения. Очистка, стандартизация, хранение. Технология сухого экстракта солодкового корня. Оборудование для экстракции растений

Технологическое оборудование для экстракции (экстрагирования)

Схемы экстракционных колонн: а — колонна с ситчатыми тарелками

в — колонна с чередующимися смесительными и отстойными насадочными секциями

Экстракторы для твердых тел

В таких аппаратах экстракция осуществляется по двум способам:

- периодический и непрерывный

При периодической работе цикл состоит из загрузки, экстрагирования, выгрузки и подготовки к следующему циклу.

Для аппаратов которые действуют непрерывно не нужно затрачивать время на загрузку и выгрузку продуктов, следовательно цикл их работы уменьшается, а производительность возрастает.

Экстрактор периодического действия с мешалкой.

Емкость-экстрактор представляет собой сосуд с герметичными люками, подъемной крышкой с механическим подъемником, внутренними решетками. Циркуляция раствора-экстрагента осуществляется с помощью мешалки специальной конструкции.

Установка гидродинамической экстракции из растительного сырья

Работа установки основана на рециркуляции экстрагента через гидродинамический генератор (многоступенчатый роторно-кавитационный гомогенизатор специальной конструкции).

Технические характеристики:*

| Объем емкости, л | 650* |

| Мощность электродвигателя привода мешалки, кВт | 5 |

| * По заявке технические характеристики могут быть изменены | |

Экстрактор периодического действия

Емкость-экстрактор представляет собой герметичный вертикальный цилиндрический аппарат. Исходное растительное (или органическое) сырье помещается в специальных мешках или сетках. Циркуляция раствора-экстрагента осуществляется с помощью насоса (или гидродинамического генератора). Забор раствора из аппарата осуществляется при помощи специального заборного устройства щелевого типа, а подача с помощью специального распылителя.

Технические характеристики:*

| Объем загрузочной емкости, л | 650* |

| Мощность электродвигателя привода мешалки, кВт | 1,1 |

| * По заявке технические характеристики могут быть изменены | |

Экстракторы периодического действия

А+B—смесь C+B2

С—растворитель

C+B2 — экстракт

A+B2—рафинат—аппараты, снабженные насосами, загрузочными и выгрузочными механизмами (быстродействующими затворами и люками).

Периодически действующие аппараты объединяют в батареи для более полного извлечения экстракта и повышения производительности.

Для ускорения экстрагирования растворитель нагревают в теплообменниках.

Загрузку и выгрузку твердого материала выполняют поочередно для каждого аппарата.

В непрерывно действующих аппаратах продукт A+B и растворитель C движутся по противоточной схеме: C+B2 —экстракт, A+B1—рафинат). Такие экстракторы различают по способу перемещения в них твердых веществ. Так, в экстракторе, материал перемещается вертикальным шнеком вверх. В другом аппарате он перемещается цепью со скребками. В гребковом экстракторе твердый компонент смеси перемещается специальными гребками, установленными на общем валу и помещенными в отдельных секциях. В барабанном экстракторе твердый материал перемещается при вращении барабана, снабженного установленными по спирали гребками.

Экстракторы для жидкостей

Аппараты непрерывного экстрагирования жидкостей устроены следующим образом. Ротационный экстрактор имеет ротор в виде многослойного перфорированного барабана, вращающегося вокруг горизонтальной оси. Тяжелая жидкость C(растворитель) поступает через полую ось к центру, а легкая смесь A+B — в отделения на периферии ротора. Под действием центробежной силы легкая жидкость устремляется ближе к оси, а тяжелая — ближе к периферии, создавая этим противоточное движение жидкостей. Степень перфорации концентричных барабанов ротора составляет 2%.

Экстракторы для жидкостей

Насадочный колонный экстрактор, в котором осуществляется противоточное движение распыленных насадкой частиц жидкостей, действует аналогично абсорберу.

В колонном пульсационном экстракторе (рис.с) процесс экстрагирования интенсифицируется за счет пульсации жидкости мембраной, получающей колебательные движения от поршневого механизма. Это повышает эффективность процесса экстракции.

В колонном аппарате, показанном на рис. епроцесс экстракции интенсифицируется за счет высокой турбулентности, создаваемой с помощью инжекторов.

В смесительно-отстойном аппарате (рис. d) мешалки, сидящие на вертикальном валу, смешивают вещества, а в насадке между мешалками происходит их расслоение и разделение.

Экстракционная пленочно-вакуумная установка

Включает два экстрактора, конденсатор-холодильник, смотровой фонарь, сборник конденсата,вакуум-насос с приводом и систему коммуникаций с запорной арматурой. На установке экстракция ароматических веществ производится на растительном сырье: кубеба, померанцевая корка и имбирь. Для сравнения в производственных условиях получены экстракторы указанного выше растительного сырья с применением действующих способов: двукратного настаивания с одноразовым ежедневным перемешиванием и настаивания в специальной экстракционной установке при шестикратном перемешивании в течение смены.

Применение вакуумного способа позволяет сократить продолжительность процесса экстракции, снизить соотношение контактирующих фаз. Использование вакуумной установки дает возможность получить две фракции экстракта: высококонцентрированную фракцию из конденсата испаренной пленки с содержанием эфирных масел в 2,5...3,0 раза выше по сравнению с действующими методами и фракцию нормальной концентрации (настой).

| Показатели процесса экстракции |

|

|||||||||||||||||||||||||||||||||||||||||

| Соотношение концентрирующих фаз при двукратном настаивании и для экстракционной установки составляет 1:10, для новой установки - 1:4 … 1:5 |

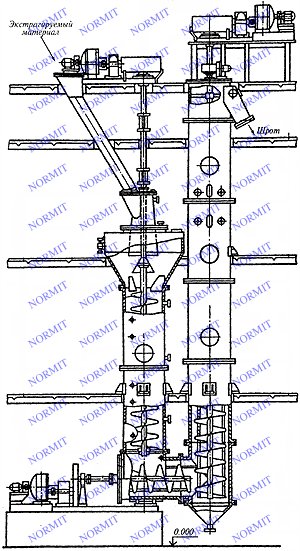

Экстрактор вертикальный шнековый

Состав оборудования :

-

две вертикальные колонны ( экстракционная и загрузочная )

-

горизонтальная колонна (в виде передаточных шнеков ).

На загрузочной колонне находится декантатор — в котором отходящая из экстрактора мисцелла очищается путем отстаивания от основного количества крупных взвешенных в ней частиц.

-

Механизм сбрасывателя

-

Колонны экстрактора ( состоящие из царг)

-

Направляющие планки (служат для предотвращения проворачивания материала)

Декантатор представляет собой цилиндр с конусообразным основанием, нижний диаметр которого имеет фланец для соединения с верхней царгой загрузочной колонны.

На крышке декантатора также расположено смотровое окно, патрубки для выхода паровоздушной смеси.

Экстрагируемый материал в виде лепестка (возможна подготовка материала в виде крупки или гранул) поступает в загрузочную колонну экстрактора по наклонной и центральной питающим течкам через горловину.

Процесс экстракции:

Движущийся материал, образовав опускающийся слой, соприкасается с поверхностью мисцеллы в декантаторе.При этом частицы материала смачиваются и осаждаются, образуя фильтрующий слой в конической части декантатора.

Направляющие пластины в конической части декантатора препятствуют проворачиванию слоя материала и тем самым способствуют захвату его шнеком.

В верхней части экстракционной колонны проэкстрагированный материал поднимается выше уровня бензина. При этом из насыщенной массы происходит сток жидкой фазы и шрот выходит из экстрактора с содержанием бензина 20...40 %. Экстрагирование масличного материала в шнековом экстракторе происходит в противотоке.

Растворитель (бензин) насосом подается в верхнюю часть экстракционной колонны через форсунки и опускается вниз сплошным потоком, заполняя весь свободный объем колонны, включая пространство между частицами экстрагируемого материала.

Потоком текущей жидкой фазы навстречу транспортируемому материалу заполняется свободный объем передаточного горизонтального шнека и загрузочной колонны.

На всем пути по трем колоннам экстрактора жидкая фаза последовательно насыщается извлекаемым маслом и получаемая при этом мисцелла имеет наибольшую концентрацию на выходе из экстрактора.

Патрубки в декантаторе для отвода мисцеллы из экстрактора расположены ниже форсунок в экстракционной колонне, по которым подается растворитель в экстрактор. Это позволяет иметь избыточный гидростатический напор для обеспечения течения жидкой фазы по трем колоннам экстрактора от входа к выходу (реализуется принцип сообщающихся сосудов).

Мисцелла, поступающая снизу в декантатор, вначале фильтруется через опускающийся слой жмыха, а затем отстаивается в расширенной части декантатора. В результате этого мисцелла, выходящая из экстрактора, имеет содержание частиц экстрагируемого материала 0,4... 1,0 %.

| Технические характеристики |

|

Ленточный экстрактор

Работает по способу орошения. Сердцем экстрактора является горизонтальный сетчатый ленточный транспортер. Лента состоит из двух параллельно расположенных бесконечных цепей, к щекам которых крепятся болтами поперечно 58 рамок, которые для обеспечения жесткости снабжены продольными и поперечными ребрами. Сверху на рамки укладывают подкладочные листы с перфорацией, затянутые сверху специальной плетеной сеткой.

Цепи ленты надеты на звездочки ведущего и ведомого валов. Для исключения провисания и смещения ленты между звездочками на пальцах цепей имеются ролики, которые катятся по направляющим.

Ролики с одной стороны гладкие, а с другой имеют треугольную проточку. Проточка на роликах и треугольный выступ на направляющей обеспечивают отсутствие бокового смещения ленточного транспортера.

Вал с двумя ведущими звездочками жестко закреплен в хвостовой части аппарата, приводится во вращение в подшипниках от электродвигателя через вариатор, редуктор, цепную передачу и храповой механизм. Вариатор позволяет изменять бесступенчато скорость движения ленты в пределах от 2,5 до 5 м/ч. Движение ленты происходит непрерывно из-за включения в кинематическую схему привода храпового механизма.

Вал с двумя ведомыми звездочками имеет подвижные подшипники, расположен в головной части экстрактора, где предусмотрено приспособление для натяжения цепей транспортера. Ленточный транспортер в экстракторе установлен не строго горизонтально. Ось ведущих звездочек расположена выше оси ведомых звездочек. Это препятствует стеканию бензина по поверхности слоя материала в выводной бункер.

Особенность экстрактора ленточного

-

использование в рабочем процессе (транспортирование слоя экстрагируемого материала) только верхней ветви ленточного транспортера. Нижняя ветвь транспортера нерабочая, и в этой зоне лента подвергается вспомогательным операциям (очистке круглой щеткой и промывке частью мисцеллы из дозировочного бачка).

-

под верхней ветвью ленты расположены десять мисцеллосборников, восемь из которых соединены с соответствующими насосами, которые объединены в два четы-рехкорпусных насоса. Каждый из восьми центробежных отдельных насосов питает мисцеллой соответствующую форсунку.

-

для обеспечения равномерного распределения орошающей мисцеллы по слою экстрагируемого материала, получения хорошей проницаемости слоя, устранения скопления растворителя на верхней поверхности слоя экстрагируемого материала к крышке экстрактора на цепях подвешены грабельные рыхлители, которые прочесывают верхний слой материала.

Состав оборудования:

Все рабочие органы экстрактора заключены в корпус экстрактора, который выполнен из листовой стали и швеллеров в виде коробчатой конструкции.

-

загрузочный бункер, над которым имеется шлюзовой затвор с индивидуальным электроприводом. Загрузочный бункер экстрактора имеет два ограничителя (верхний и нижний) флажкового типа.

При этом также обеспечивается создание слоя материала, играющего роль затвора, препятствующего прорыву паров растворителя за пределы объема экстрактора.

-

вертикальный регулировочный щибер, снабженный указателем, при помощи которого устанавливается определенная высота слоя материала.

-

разгрузочный бункер, который имеет сужающееся боковое сечение с расположенным в самом низу двусторонним лопастным шнеком и шлюзовыми затворами. Корпус экстрактора установлен на опорах .

Процесс экстракции:

Экстрактор работает следующим образом. Экстрагируемый материал, подготовленный в виде лепестка, а также возможно в виде крупки, подается транспортером и после прохождения электромагнита через шлюзовой затвор поступает в загрузочный бункер, где автоматически поддерживается слой материала, опирающийся на ленту.

При движении ленты вместе с ней из загрузочного бункера транспортируется слой материала, высота которого регулируется шибером. На всем пути движения материала в рабочей зоне экстрактора на верхней ветви ленты происходит орошение слоя материала из восьми оросителей мисцеллой, концентрация которой последовательно увеличивается в противотоке. Свежий материал орошается крепкой мисцеллой, а материал в конце пути на ленте орошается чистым растворителем.

Мисцелла или растворитель, фильтруясь через слой материала, экстрагирует из него масло. Пройдя через слой материала и сетчатую ленту, мисцелла стекает в соответствующий мисцеллосборник, откуда откачивается и вновь подается на орошение.

При принятой схеме циркуляции мисцеллы на ступени (из мисцеллосборника насосом мисцелла подается в ороситель, расположенный над этим же мисцеллосборником) противоточное движение мисцеллы осуществляется переливом ее в смежный мисцеллосборник. Направление движения мисцеллы к месту загрузки материала путем ее перелива обеспечивается соответствующим снижением уровня переливной щели в последовательности мисцеллосборников.

В хвостовой части экстрактора проэкстрагированный материал после зоны стока разрыхляется разгрузочным разрыхлителем и сбрасывается в разгрузочный бункер. Здесь материал двусторонним лопастным шнеком подается на два шлюзовых затвора и выводится из экстрактора.

Мисцелла при фильтрации через высокий слой материала очищается от взвесей и не нуждается в специальной очистке на фильтрах после выхода из экстрактора.

В карусельных экстракторах реализуется принцип многоступенчатого орошения слоя маслосодержащего материала с фильтрацией рециркулируюшей мисцеллы через слой экстрагируемого материала.

| Технические характеристики |

|

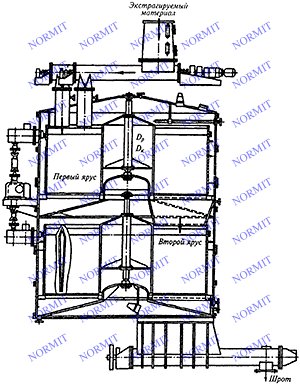

Двухъярусный роторный карусельный экстрактор

Состав аппарата :

Привод обоих роторов общий, причем вращение они получают через зубчато-цепные передачи которые, в свою очередь, получают вращение через валы с шарнирами.

Процесс экстракции:

Загрузка исходного экстрагируемого материала происходит через загрузочный бункер двумя параллельно расположенными шнеками разной длины. Это обеспечивает равномерность загрузки камер экстрактора.

На верхнем ярусе материал проходит восемь ступеней орошения мисцеллой, подаваемой рециркуляционными насосами через орошающие трубы (разбрызгиватели).

Через шахту перегрузки экстрагируемый материал

пересыпается из разгружаемой камеры верхнего яруса в загружаемую камеру нижнего яруса.

На нижнем ярусе материал проходит еще 8 ступеней орошения мисцеллой понижающейся концентрации.

На последней ступени орошается чистым растворителем и проходит зону стока растворителя.

Материал выгружают через разгрузочный шнек.

Перед подачей в экстрактор чистый растворитель подвергают сепарации от воды в водоосадителе и нагревают в теплообменнике до рабочей температуры 50 - 60 °С.

Мисцелла отводится через патрубок и подается с помощью насоса в орошающие трубы верхнего яруса

Из последнего мисцеллосборника мисцелла подается насосом через разбрызгиватель на материал в третьей по ходу его движения камере. На третьей ступени после фильтрации через слой материала конечная мисцелла отводится из экстрактора.

Преимущества:

Система рециркуляции мисцеллы обеспечивает общее противо-точное движение экстрагируемого материала и мисцеллы, т. е. по направлению к месту ввода материала растет концентрация рециркулируемой мисцеллы.

Орошение материала на нижнем и верхнем ярусе производится с помощью рециркуляционных насосов через разбрызгиватели, и смещение разбрызгивателей по отношению к связанным с ними соответствующими мисцеллосборниками способствует общему противоточному движению материала и мисцеллы.

Этому же способствует то, что перегородки, разделяющие мисцеллосборники нижнего и верхнего ярусов экстрактора, имеют вырезы, высота которых по отношению к смежным перегородкам обеспечивает перетекание мисцеллы из камеры в камеру, образуя противоточный поток по отношению к движению материала.

| Технические характеристики |

|

normit.ru

Производство экстрактов - полное описание от посадки растений

Наше производство начинается с подготовки семян и посадки семян в закрытый грунт, далее после того как растение взошло и достигло размера для пересадки, растение высаживается в открытый грунт.

Так как в основном лекарственные травы являются многолетними травянистыми растениями, то полноценно собирать их начинают только со второго года, а некоторые растения и с третьего и четвертого года.

Кроме искусственно выращенных трав, наши заготовители собирают и травы из дикоростущих мест. Поле золототарника это многолетней травянистое растение из семейства астровые, которые хорошо применяется в народной и традиционной медицине.

После заготовки растений, в сыром виде оно поступает на первую производственную стадию сушки.

Производственные стадии экстракции.

Траву сушат до влажности не ниже 12-15%, с целью снижение большого количество пылеобразования и отходов при измельчении сырья.

Вторая стадия производственного процесса производства экстрактов из трав, или сухих экстрактов, является стадия измельчения:

Третья стадия это сам технологический процесс получения сухих СО2 экстрактов. Для этого, в зависимости от вида сырья (траву, корни, кору, цветы, ягоды, плоды) загружают непосредственно в сам экстрактор и начинается процесс.

В нашем производстве мы используем две технологии получения:

- При получении сухих экстрактов используется традиционная технология вакуумной экстракции.

- При получении СО2 экстрактов применяется технология докритической и сверхкритической экстракции.

Таблица растворимости действующих веществ.

Вакуумная экстракция.

При производстве растительных экстрактов данным методом и, в зависимости от перерабатываемого сырья мы используем водный и спиртоводный растворитель, что позволяет экстрагировать широкий спектр полезных веществ, а также действующих веществ. Технологический процесс идет при температуре 30-50 град.ц, благодаря чему все полезные вещества остаются в экстракте.

Благодаря технологии получаются водорастворимые экстракты, которые используются для растворения в воде, спирте, чае, кофе, соке, сиропе с сохранением комплекса биологически активных веществ растений (БАВ). Поэтому сухие водорастворимые экстракты являются оптимальным сырьем в производстве БАД, медицинской, косметической, пищевой, ликероводочной, безалкогольной, кондитерской, мясомолочной, ветеринарной промышленности.

Достоинствами сухих водорастворимых экстрактов являются:

- в том, что они растворимы в воде и содержать широкий перечень полезных и действующих веществ, а также имеют широкий спектр применения.

- они сохраняют весь витаминный исходный состав (С, В1, В5,В9 и др. )

- срок годности 24 месяца и более в зависимости от продукта.

- объем готового продукта экстракта в 10 раз меньше чем исходное сырье, что имеет преимущество при употреблении и транспортировки.

- сухие экстракты имею широкий спектр применения

Преимуществом переработки таким методом является сохранение всего комплекса биологически активных веществ растений. Натуральные БАВ являются хорошей альтернативой замены синтетических лекарственных препаратов, так как они природно лучше подходят к организму человека, лучше усваиваются и запускают процессы саморегуляции организма. Ценность и эффективность, свойств лекарственных растений значительно выше чем синтетические вещества.

Стадия настаивание, циркуляционного экстрагирования и очистки от остатков растительного сырья.

На этой стадии происходит загрузка растительного сырья, наполнение раствором растворителя и циркуляция в течении заданного режимом времени при необходимой температуре 30-50 град.ц, после чего происходит удаления отходов растительного сырья и начинается следующая стадия вакуумного выпаривания.

Стадия выпаривания.

Здесь при заданной температуре и давлении 80 мм.рт.ст, в течении 2-3 часов происходит испарения остатков растворителя, через теплообменное оборудование в буферную емкость растворителя. После чего густая масса экстракта фильтруется, далее извлекается и передается на процесс сушки в сушильных шкафах.

Стадия тонкой фильтрации с сушки в сушильных шкафах.

После того как жидкий экстракт прошел стадию фильтрации, он извлекается и поступает на стадию сушки, где также при температуре не выше 40 град.ц происходит досушивание остаточной влаги их экстракта, с последующей упаковкой.

В течении технологического процесса соблюдается оптимальный заданный режим температуры и давления, с целью максимально извлечь и сохранить полезные биологически активные вещества. На глубину извлечения и скорость экстракции влияют большое количество факторов, начиная от места произрастания исходного сырья, его сушки и степени измельчения, заканчивая температурным режимом, давления и скоростью циркуляции.

СО2 экстракция

Мы располагаем современной технологией экстракции по производству масляных и жирорастворимых экстрактов для производства БАД и медицинской, масложировой, косметической, масломолочной, фармацевтической, парфюмерной, плодоконсервной, домашней косметической, ветеринарной промышленности.

Преимуществом является, то что она способна извлекать терпеновые соединения и их производные, это алколоиды, фитостерины, фосфолепиды, каратиноиды и др., которые не извлекаются водными и спиртовыми растворами при помощи вакуумной экстракции. По технологии сверхкритической и докритической экстракции происходит извлечения жирорастворимых соединении БАВ, таких как витамин Е из календулы, крапивы, зверобоя, змееголовника. Например содержание тимола в экстракте чабреца имеет высокое содержание, это получилось достигнуть только при помощи экстракции, что позволяет делать производство природного тимола экономически выгодным.

Также особым приемуществом экстракции является, то что срок годности производимого экстракта может достигать более 10 лет, без присутвии света и кислорода воздуха, это связано с отсутствием воды в получаемом экстракте.

Использование углекислого газа в качестве растворителя, имеет приемущества:

- углекислый газ СО2 физиологически не вызывает опасности и вреда. Он содержится в напитках и минералках, а также участвует в обменных процессах организма.

- СО2 является стерильным.

- СО2 не горюч и безопасен для окружающей среды в незначительной концентрации.

Температурный режим технологического процесса протекает при комнатной температуре. Давление сверхкритики 150 кгс/см2, Давление докритики 40 кгс/см2.

Основные технологические стадии.

- Измельчение сырья

- Загрузка в экстрактор исходного измельченного сырья и набор давления.

- Циркуляция сжиженного СО2

- Испарение СО2 и извлечение готового масленичного продукта СО2 экстракта.

- Упаковка или розлив в тару.

Ассортиментный ряд экстрактов в настоящее время составляет более 200 видов, от традиционных — душица, иван чай, родиола розовая и др., до экстрактов из Китая, экстрактов из Тайланда, экстрактов из Индии,— фукус, арбуз, ламинария, гинкго билоба, диоскорея, Хлорелла, женьшень, якорцы, Тонгат Али, шкурки апельсина и так далее.

Производство экстрактов осуществляется в соответствии с ТУ

Продукция сертифицирована имеет все необходимые сертификаты и декларации соответствия.

extract.market

Технологическое оборудование для экстракции

Главная » Оборудование » Технологическое оборудование для экстракции

Под экстрагированием подразумевают процессы извлечения жидких или твердых веществ из органического или растительного сырья при помощи избирательных (селективных) экстрагентов ( растворителей).

Экстракционные аппараты или экстракторы используются для извлечения полезных веществ из растительного или органического сырья путем воздействия на него растворителем. В качестве экстрагента могут быть использованы спирт различной крепости, вода и водные растворы, масла, бензин, керосин, ацетон и другие жидкости.

Применение производимых «Агромолмаш» экстракторов позволяет интенсифицировать процесс путем сокращения в разы времени экстракции, увеличения выхода активных веществ и выхода продукции.

поплавковый выключатель воды

Экстрактор с ректификационной колонной и дефлегматором.

Под экстрагированием подразумевают процессы извлечения жидких или твердых веществ из органического илит растительного сырья при помощи избирательных(селективных) экстрагентов( растворителей).

Экстракционные аппараты или экстракторы используются для извлечения полезных веществ из растительного или органического сырья путем воздействия на него растворителем.В качестве экстрагента могут быть использованы спирт различной крепости, вода и водные растворы, масла, бензин, керосин, ацетон и другие жидкости.

Экстрактор периодического действия с мешалкой.

Под экстрагированием подразумевают процессы извлечения жидких или твердых веществ из органического илит растительного сырья при помощи избирательных(селективных) экстрагентов( растворителей).

Экстракционные аппараты или экстракторы используются для извлечения полезных веществ из растительного или органического сырья путем воздействия на него растворителем.В качестве экстрагента могут быть использованы спирт различной крепости, вода и водные растворы, масла, бензин, керосин, ацетон и другие жидкости.

Экстрактор периодического действия.

Под экстрагированием подразумевают процессы извлечения жидких или твердых веществ из органического илит растительного сырья при помощи избирательных(селективных) экстрагентов( растворителей).

Экстракционные аппараты или экстракторы используются для извлечения полезных веществ из растительного или органического сырья путем воздействия на него растворителем.В качестве экстрагента могут быть использованы спирт различной крепости, вода и водные растворы, масла, бензин, керосин, ацетон и другие жидкости.

Применение производимых «Агромолмаш» экстракторов позволяет интенсифицировать процесс путем сокращения в разы времени экстракции, увеличения выхода активных веществ и выхода продукции.

Конструктивно емкость экстрактора представляет собой вертикально ориентированный, цилиндрический, герметичный аппарат. Исходное сырье загружается в специальных мешках или сетках. При помощи насоса или гидродинамического генератора производится циркуляция раствора экстрагента. Подача раствора осуществляется при помощи распылителя. Забор раствора из аппарата – при помощи заборного устройства щелевого типа.

Установка (линия) гидродинамической экстракции из растительного сырья.

Процесс избирательного извлечения одного или нескольких компонентов из твердых тел или растворов посредством жидкого растворителя – экстрагента называют экстракцией.

Наиболее распространенными являются способы6

-настаивание при перемешивании

-фильтрование экстрагента через непрерывный слой сырья

-перемешивание сырья и экстрагента в противотоке

Это способы позволяют практически полностью извлекать необходимые вещества из сырья. При условии выдерживания графика времени.

Гидродинамическая экстракция позволяет интенсифицировать процесс, уменьшить время его проведения, уменьшить затраты энергии и увеличить выход извлеченного продукта.

Сырье помещают в загрузочную емкость, оснащенную якорной мешалкой. Вносится экстрагент. Его рецтркуляция проводится согласно технологическому процессу через гидродинамический генератор. Последний состоит из многоступенчатого роторного кавитационого гомогенизатора специальной конструкции.

Процесс интенсифицируется за счет пульсации воздействующего экстрагента на границе раздела « жидкость-твердое вещество».

При использовании данной установки выход активных веществ увеличивается в 2-2,5 раза, и в разы сокращается время экстракции.

В составе линии:

- емкость загрузочная, оснащенная теплообменной рубашкой, специальной конструкции

- многоступенчатый роторно-кавитационный гомогенизатор специальной конструкции

- емкость приемная, оснащенная пропеллерной мешалкой.

- запорная аппаратура, трубопроводы, пульт управления.

agro-molmash.ru

ДИСТИЛЛЕРИЯ И ЭКСТРАКЦИЯ различных видов масличных растений

ДИСТИЛЛЕРИЯ И ЭКСТРАКЦИЯ различных видов масличных растений

ООО «ПИМ» разрабатывает и производит дистилляционное оборудование на основе различных технологий для извлечения эфирных масел из масличных культур (промышленно выращенных и дикорастущих). Мощность и объем сооружений зависят от конкретного проекта клиента и требований, касающихся самого масляного экстракта. Сооружения предназначены для различных масличных растений (лаванда, роза, душица, шалфей, тысячелистник, тимьян, мята и многих других). ДИСТИЛЛЕРИЯ - стандартное оборудование:- Дистилляционный аппарат

- Кожухотрубочный теплообменник

- Кохобационная колонна

- Флорентийский сосуд для легких масел

- Флорентийский сосуд для тяжелых масел

- Огнеупорное стекло

- Резервуар для холодной воды

- Горизонтальный резервуар для первичного дистиллята

Переработка цветков масличных растений (лаванды или др.) проходит через несколько основных этапов: Цвет лаванды поступает в изолированные дистилляционные аппараты, в которые подается пар при высоком давлении от 0,6 МПа до 0,8 МПа и осуществляется термическая обработка материала. Испарения направляются в кожухотрубочный теплообменник через воронку и, при прохождении через него, смесь пара, ароматов и масла охлаждается и превращается в жидкость, поступающую во флорентийский сосуд. В этом сосуде путем декантации проводится разделение лавандового (эфирного) масла и воды.

Оборудование для производства эфирных масел («под ключ») предлагается комплексно и полностью:

- Автоматизация процессов

- Насосы

- Трубопроводы

- Упаковка и Транспортировка

- Установка

ЭКСТРАКЦИЯ – стандартное оборудование:

- Экстрактор

- Охладитель для экстрактора

- Рефлюксный конденсатор

- Испаритель

- Охладитель для испарителя

- Вакуумный испаритель (V =130 л)

- Охладитель для вакуумного испарителя

- Ресивер

- Водоотделитель

- Резервуар горизонтальный для растворителя

- Фильтр угловой для мисцеллы

- Резервуар горизонтальный для чистого растворителя

Экстракция представляет собой процесс полной или частичной экстракции жидкого или твердого вещества с помощью растворителя с селективной растворимостью (селективный растворитель) и является вторым наиболее важным способом получения натуральных ароматических продуктов после дистилляции. Для процесса экстракции необходим непосредственный контакт исходной смеси и растворителя, посредством которого растворенное вещество переходит в растворитель и затем эти две фазы механически разделяются. Растворитель, выделяющий вещество, называется экстрагентом, обогащенный растворитель - экстрактом и обедненная растворенным веществом исходная смесь - рафинатом.

| ГАЛЕРЕА |   |

www.pimbg.com

5. Сухие экстракты. Методы получения извлечения. Очистка, стандартизация, хранение. Технология сухого экстракта солодкового корня.

Сухие экстракты получают путем отгонки экстрагента и (при необходимости) последующей сушки сгущенного экстракта. Большинство сухих экстрактов служат полупродуктами для получения различных лекарственных форм и комбинированных препаратов. Экстракты следует расфасовывать в герметично закрывающуюся тару, т.к. многие из них гигроскопичны.

Для получения сухих экстрактов возможно использование различных растворителей с учетом специфических свойств извлекаемого вещества (растворитель из готового продукта удаляют) .Наиболее часто применяют очищенную воду, кипящую воду и водно-спиртовые растворы. Если процесс экстрагирования осуществляется водой в батарее экстрактов, к экстрагенту добавляют консервант (0.5% хлороформа)

Экстрагирование осуществляется следующими методами

-ступенчатая (дробная) мацерация с периодическим перемешиванием

-перколяция

-противоточная периодическая экстракция в батарее перколяторов (получение концентрированной вытяжки)

-циркуляционная экстракция с отгонкой легколетучего экстрагента (на установке Сокслет)

-противоточная непрерывная экстракция

Для получения стабильных при хранении экстрактов и исключения их побочных эффектов из готовой продукции часто удаляют балластные вещества.

сухие экстракты готовят в соотношении 1:0.2.т.е. из 1 части сырья по массе получаю 0.2 массовой части густого экстракта.

В технологии густых экстрактов используют методы очистки

-отстаивание вытяжки при температуре не выше 10°С

-термообработку (кипячение)

-спиртоочистку

-замену растворителя (спирт на воду)

Полученные осадки отфильтровывают. Кроме осаждения балластных веществ, могут применятся методы адсорбции и экстракции ж-ж.

В зависимости от аппаратуры в производстве сухих экстрактов возможно осуществление сушки извлечения, минуя стадию выпаривая и без последующего измельчения полученного сухого экстракта( технология сухого экстракта корня солодки).

Технология получения сухого экстракта корня солодки(из методы)

1 Подготовка лекарственного сырья

2 Подготовка экстрагента

3 Экстрагирование растительного сырья

4 Очистка извлечения

5 Упаривание извлечения

6.Сушка

7.Измельчение высушенного продукта

8. Добавление разбавителя

9. Фасовка

10. Упаковка

Полученную методом мацерации вытяжку кипятят 10мин, отстаивают 0,5ч при комнатной температуре, 0.5ч в холодильнике и фильтруют. Фильтрат упаривают до густой консистенции, затем высушивают.

6. Ионообменный метод выделения и очистки алкалоидов. Теоритические основы технологии. Аппаратурная схема

Экстракцию алкалоидов из растительного сырья при ионообменной очистке производят водой или разбавленным раствором сильной кислоты (хлороводородной, серной). Выбор экстрагента зависит от основности алкалоидов и характера органических кислот, в виде солей которых алкалоиды содержатся в растительном сырье. Соли слабых оснований и кислот в воде подвергаются гидролизу, основания алкалоидов плохо растворимы в воде. Использование растворов перечисленных кислот способствует образованию менее гидролизуемых солей, избыток ионов водорода способствует сдвигу реакции гидролиза в сторону образования соли. Ионный обмен алкалоидов оптимально осуществляется в водной среде, так как алкалоиды в виде солей имеют большую степень ионизации.

Основные принципы адсорбционной ионообменной технологии алкалоидов:

-Выбор ионита и условий адсорбции должен обеспечивать преимущественную и максимальную адсорбцию извлекаемой соли алкалоида и её минимальную остаточную концентрацию в растворе в условиях равновесия.

-Десорбирующий растворитель должен быть выбран так, чтобы в условиях равновесия элюат с относительно высокой концентрацией вещества находился в равновесии с адсорбентом с малым количеством вещества, чтобы из десорбирующего растворителя адсорбция алкалоидов была минимальной.

-Важен выбор оптимального значения pH раствора. Этот показатель должен обеспечивать максимальную ионизацию солей алкалоидов в растворе и в то же время не допускать снижения величины сорбции иона алкалоида за счёт конкурирующего действия ионов водорода при увеличении концентрации последнего.

-Для десорбции алкалоидов из ионита, необходимо, чтобы в растворе находилось избыточное количество вытесняющего иона. Обычно применяют неводные растворы вытесняющего компонента. В неводных растворителях снижается степень ионизации оснований алкалоидов, т.е. создаются условия для максимально эффективной десорбции органических ионов неорганическими. Недостатки водных растворов щёлочей следующие.

-Меньший выход алкалоидов, так как они частично ионизированы и подвергаются обратной сорбции.

-Алкалоиды в водной среде могут подвергаться разложению, также возможна потеря алкалоидов, так как они в воде плохо растворимы и в процессе десорбции будет образовываться их суспензия в воде.

-При десорбции в элюат переходит много балластных веществ. Для выделения алкалоидов необходимо использовать сильнокислотные иониты, так как на них лучше сорбируются алкалоиды и меньше — балластные вещества. К сильнокислотным относят катиониты, содержащие сильно диссоциированные кислотные группы (сульфокислотные, фосфорнокислотные), способные к обмену катионов ионогенных групп на другие катионы в щелочной, нейтральной и кислой средах. Слабокислотные — катиониты, содержащие слабо диссоциированные кислотные группы (карбоксильные, фенольные и др.), способные обменивать свой ион водорода в заметной степени на другие катионы лишь в щелочной среде.

Характеристика ионитов

Ионит представляет собой сложный нерастворимый поливалентный каркас (ион), связанный ионной связью с подвижными ионами противоположного знака. В катионитах высокомолекулярный каркас — колоссальный фиксированный поливалентный анион, заряды которого уравновешены подвижными катионами, способными при контакте с растворами электролитов к обмену с внешними катионами. Иониты представляют собой твёрдые пористые вещества.

Требования

-иониты должны растворятся в воде

-должны обладать механической способностью, их набухаемость должна составлять 10-15% их собственной массы

-иониты должны быть химически стойкими, т.е. не вступать в реакцию с выделяемыми веществами.

-должны иметь достаточную обменную способность, обладать избирательностью сорбции к выделяемым соединениям. Обменную емкость ионита выражают мг*экв/г сухой смолы.

Полная объемная емкость ионита(величина постоянная) определена количеством ионногенных групп, входящих в состав ионита, т.е соответствует состоянию предельного насыщения всех способных к ионообмену активных групп обмениваемыми ионами. В динамических условиях полную динамическую емкость ионита определяют пропусканием раствора хлорида кальция.

Равновесная объемная емкость ионита (величина переменная)зависит от факторов, которые определяют состояние равновесия в системе раствор-ион (рН, концент,t)

В процессе ионнообменной сорбции стремится создать такие условия, чтобы равновесная объемная емкость максимально приблизилась к полной обменной емкости ионита по выделяемому веществу.

Эффективность процесса сорбции ионитом характеризуется величинй коэффициента избирательности

Кизб=[AlkH]u[AlkH]p/[H+]u[H+]p

Где Кизб-коэффиц избирательности,[AlkH]u[AlkH]p-концентрация алкалоидов в ионите/в маточнике после прохождения через колонку, [H+]u[H+]p-концентрация ионов водорода на ионите/в маточнике.

Чем Кизб>1, тем больше избирательность поглощения катиона алкалоидов из раствора.

studfiles.net

Производство экстрактов, переработка растительного сырья, переработка растений, экстракция растительного сырья, переработка трав Горного Алтая

Основные задачи переработки растительного сырья, которые мы решаем

| Производство экстрактов из сырья растительного происхождения методом вакуумной экстракции – приоритетное направление деятельности нашей компании. Благодаря данной технологии для последующего растворения экстрактов можно использовать такие жидкости, как воду, чай, кофе, соки, с полным сохранением комплекса биологически активных веществ растений (БАВ). |

Эта особенность сухих водорастворимых экстрактов делает их оптимальным сырьем как в производстве БАД, так и в пищевой и косметической промышленностях, где вода является важным компонентом технологического процесса.

Важнейшей задачей переработки лекарственного растительного сырья является сохранение всего комплекса биологически активных веществ растений. Природные растительные БАВ являются лучшей альтернативой синтетических веществ, поскольку они эволюционно более близки организму человека, практически не вызывают побочных эффектов и легко участвуют в обменных процессах. При этом, по нашему глубокому убеждению, ценность целебных свойств лекарственных растений заключается исключительно в синергетическом эффекте от воздействия всего комплекса активных веществ растений. Положительный эффект от такого воздействия в разы выше, чем от воздействия каждого элемента в отдельности.

Этапы производства сухих экстрактов

Далеко не все активные вещества, содержащиеся в сырье растительного происхождения, способны выдерживать высокие температуры. Например, большинство водорастворимых витаминов (С, В1, В5, В9 и т.д.) при тепловой обработке быстро разрушаются. Метод вакуумной экстракции растительного сырья позволяет производить переработку растений в диапазоне низких температур, равном 40-50 оС, что полностью исключает возможность разложения термолабильных веществ, а также ускоряет процесс извлечения трудно доступных биологически активных веществ.

Переработка лекарственного растительного сырья включает в себя следующие основные этапы:

- подготовка сырья,

- настаивание,

- вакуумное циркуляционное экстрагирование,

- очистка,

- вакуумное упаривание,

- тонкая фильтрация,

- сушка в вакуумных шкафах.

На каждой стадии мы решаем задачи подбора и поддержания оптимальных технологических параметров для каждого вида лекарственных трав, которые бы позволили максимально извлечь и сохранить биологически активные вещества, характерные для исходного растительного сырья.

Физика процесса и технологии вакуумной экстракции

Процесс извлечения активных веществ из сухого растительного сырья довольно непростой. Часть биологически активных веществ находится в сырье в растворенном состоянии внутри клеток, а часть – на стенках клеток. Поэтому при экстракции растительного сырья важно, чтобы выбранный растворитель (экстрагент) проник в поры и растворил необходимые вещества. После чего уже происходит массоперенос веществ в основную массу экстрагирующей жидкости.

На скорость и полноту высвобождения биологически активных веществ при переработке травы методом вакуумной экстракции влияют такие факторы, как:

- стандартность растительного материала;

- строение используемого растительного сырья;

- степень измельчения;

- тип экстрагента;

- соотношение «сырье-экстрагент»;

- температурный режим;

- глубина вакуума;

- продолжительность экстрагирования;

- гидродинамические условия.

Большинством из этих факторов мы научились управлять:

- мы закупаем сухое сырье растительного происхождения, выращенное в экологически чистых районах, в том числе Алтайского края и Горного Алтая, имеющее соответствующие документы, подтверждающее его качество.

- Подготовка сырья включает такие этапы, как установление подлинности, измельчение, определение влажности и экстрактивных веществ.

- Для каждого вида травы мы определили оптимальную фракцию измельчения, определяющую размер поверхности экстрагирования.

- В нашей технологии переработки растений в качестве экстрагента применяется вода, поскольку у нее хорошие показатели проникновения через клеточные стенки; обладает фармакологической индифферентностью; является универсальным растворителем и экстрагентом. Для производства сухих растительных экстрактов используется очищенная вода, удовлетворяющая требованиям действующих ГОСТов, правил и нормативов.

- Технологический цикл экстрагирования растительного сырья проводится при глубине вакуума 0,1-0,2 кгс/см2 в течение нескольких часов. Подобранные параметры обеспечивают оптимальное соотношение показателей «выход экстракта» и «полнота и сбалансированность БАВ». По завершении этапа экструзии жидкость экстракта фильтруется через рукавный фильтр, а потом сгущается в вакуумной выпарной установке (до содержания сухих веществ 40%). После сушки сгущенного экстракта в вакуумной распылительной установке, остаточный уровень влаги в конечном продукте составляет не более 5%, что соответствует требованиям к сухим экстрактам.

Качественный и количественный анализ биологически активных веществ в сырье и готовых экстрактах, полученных после вакуумной переработки лекарственных трав, проводится с использованием метода высокоэффективной жидкостной хроматографии и спектрофотометров.

Сухие водорастворимые экстракты, полученные в результате вакуумной переработки растительного сырья, обладают рядом преимуществ:

- сухие экстракты сохраняют практически весь исходный витаминный состав;

- имеют объем в среднем в 10 раз меньше, чем исходное сырье, что имеет значение для хранения и транспортировки;

- срок хранения экстракта составляет не менее 2 лет;

- в качестве экстрагента используется очищенная вода, безвредная для здоровья детей и лиц с алкогольной зависимостью;

- экстракты являются продуктом, готовым к употреблению, а также могут быть упакованы в пищевые капсулы, преобразованы в таблетки, шипучие напитки и др. продукты;

- экстракты являются сырьевой базой для производства лекарственных и косметических препаратов.

Производство экстрактов осуществляется в соответствии с ТУ 9199-002-10015296-14.

altai-extracts.ru

7.Теоретические основы измельчения. Используемое оборудование для подготовки растительного сырья к процессу экстракции. Технологические свойства растительного материала.

Измельчение проводят в изолированных помещениях. Степень измельчения оценивают отношением диаметра наиболее крупных кусков до измельчения к диаметру наиболее крупных кусков после измельчения.

Требования к измельченному сырью:

-Сохранение состава и фармакологических свойств лв

-Экономичность процесса измельчения (наименьшие затраты эжнергии и минимальные потери материала)

-Достижение требуемых размеров измельченного сырья

Оборудование:

Траво- и корнерезки: для грубого измельчения сырья . Хрупкие материалы предварительно смачивают для уменьшения хрупкости, а после измельчения высушивают. На корнерезках обычно измельчают растительный материал, содержащий большое количество слизи.

-Нож совершает возвратно-поступательные движения, степень измельченности сырья зависит от скорости подачи сырья и движения ножа

Валки: Хрупкий материал измельчают на валках. При их применении образуется меньше пыли.

-величина щели волков регулируют степень измельчения сырья. Валки с рифлеными поверхностями служат для предварительного измельчения материала. С помощью гладких валков измельчают материалы с величиной кусков в 20-22 раза, а на рифленых – в 5-10 раз меньше диаметра валка. Для мелкого измельчения используют многопарные валки.

Мельница Эксцельсиор : используют для измельчения корней, коры, листьев. Это ударно-центробежная мельница типа дисмембратора, состоящая их двух дисков- неподвижного и вращающегося со скоростью 250-300 об/мин. На дисках расположены выступы с заостренными концами (зубья) они входят в зазоры других. Измельчение сырья происходит за счет удара, растирания, разрезания и разрывания. В зависимости от расстояния между дисками получают материал разной крупности. В центре мельницы происходит грубое измельчение, а по мере передвижения к периферии- более тонкое( за счет центробежной силы).

Измельчение сырья целесообразно проводить на валковых дробилках. Т.к. при экстракции динамическое равновесие по л в в системе твердое тело-жидкость наступает в 1,5 раза быстрее. Т.к. при раздавливании сырья происходит разрыв воздухоностных полостей и образованию в тканях микротрещин, что приводит к более быстрому проникновению экстрагента в сырье. Коэффициент массопередачи при экстракции сырья, измельченного вальцеванием, в 2 раза больше, чем измельченного обычными методами. Чтобы условия экстрагирования растительного сырья характеризовались воспроизводимостью, показатели измельченного сырья должны находиться в допустимых пределах и контролироваться перед экстракцией. В связи с образованием при измельчении растительного материала большого количества пыли необходимо применять меры по распространении на рабочем месте (вентиляцию).

Для выбора емкости оборудования, подбора загрузочных средств, расчета количества экстрагента и проведения оптимизации процесса экстрагирования.

-Определение насыпной массы(плотности): это масса единицы объема свободно насыпаемого измельченного сырья, обычно выражаемая в г/см3. Ее необходимо для выбора размера реактора.

-Анализ фракционного состава: при экстрагировании растительного материала большое значение имеет характер и крупность измельчения сырья. Измельчение позволяет увеличить межфазную поверхность растительного материала при экстрагировании. В зависимости от органа растения и его анатомическикого строения рекомендуют следующую измельченность сырья

-листья, цветки, травы -3-5 мм

-корни, стебли, кора-1-3 мм

-плоды, семена-0,3-0,5 мм

Для оценки однородности определяют его фракционный состав с помощью ситового анализа с использованием комплекта фармакопейных сит.

-Определение сыпучести: для определения используют виброустройство для снятия сыпучих характеристик . Величину сыпучести используют при расчете загружающих устройств и определении времени загрузки в экстрактор.. Второй метод определения основан на определении угла естественного откоса, зависящего от геометрических параметров конуса, образующегося при свободном засыпании материала на ровную поверхность. Чем меньше угол, тем лучше сыпучесть.

-Определение пористости(порозности) слоя растительного сырья- одни из важных характеристик, определяющих его гидродинамическое сопротивление и межфазную эффективную поверхность. Различают пористость внутреннюю (поры внутри частиц сырья0 и внешнюю (объем между частицами сырья в слое). При решении гидродинамических вопросов микропористость частиц не учитывают, т.к. жидкость движется в основном по каналам между частицами (в свободном объеме слоя).

-Набухаемость сырья- при расчете необходимого количества экстрагента для получения настоек или жидких экстрактов и выборе коэффициента заполнения экстракторов следует учитывать количество жидкой фазы, остающейся в растительном материале за счет его набухания, и увеличение объема набухшего сырья. При изготовлении настоев и отваров определяют коэффициент водопоглощения-количество жидкости, удерживаемой 1г растительного сырья после его обжатия в перфорированном стакане инфундирки. Аналогичным образом определяют массу или объем экстрагента, поглощаемый единицей растительного сырья. Далее определяем пористость (порозность) слоя набухшего растительного сырья.

8.Характеристика настоек. Методы получения, стандартизация и хранения

Настойки - прозрачные, разбавленные, окрашенные жидкие спиртовые и спирто-водные извлечения из лекарственного растительного сырья, получаемые без нагревания и удаления экстрагента. Настойки- разбавленные по сравнению с экстрактоами извлечения.

Настойки бывают простые-из одного вида сырья и сложные из нескольких видов.

Для экстрации сырья используют медоды мацирации, ремацирации, мацирация с принудительной циркуляцией экстрагента, турбоэкстракция, виброэкстракция, перколяция, растворение густых или сухих экстрактов.

Методы получения: метод мацерации и перколяции. Для выбора технологического режима исследуют кинетику экстрагирования растительного материала и определяют время учтановления динамического равновесия в системе твердое вещество-жидкость по действующим веществам. Исходя из полученных результатов ,подбирают режим настаивания и скорость вытеснения извлечения экстрагентом (если пользуются методом перколяции).

Приготовление 1:5 из одной массовой части сырья, соержащей несильнодействующие вещества, получают 5 объемных частей готового продукта, 1:10 ксли сырье содержит сильнодействующие вещества.

Стандартизация

Анализ согласно ГФ,ФСП. Если в настойках содержатся такие лекарственны вещества, как алкалоиды, гликозиды, дубильные вещества, кислоты и др, их содержание определяют количественно и доводят до требуемой норы. При невозможности количественного определения лекарственных веществ настойки стандартизуют по количеству сухого экстракта. Проверяют микробиологическую чистоту настоек.

Настойки должны сохранять вкус и запах сырья, из которого они приготовлены, и быть прозрачными. Иметь плотность 0,805-0,980 г\см3. В настойках определяют содержание действующих веществ, содержание спирта, содержание тяжелых металлов по ГФ 11.

Определение тяжелых металлов. 5 мл настойки выпаривают до суха, прибавляют 1 мл концентрированной серной кислоты, сухой остаток осторожно сжигают и прокаливают. Полученный остаток обрабатывают при нагревании 5 мл насыщенного раствора ацетата аммония, фильтруют через безводынй фильтр, промывают 5 мл воды и доводят фильтрат до 100мл. 10мл полученного раствора не должно содержать тяжеллых метеллов более, чем 10 мл этолонного раствора т.е. не более 0.001% в препарате (ГФ11)

Определение сухого остатка. 5 мл настойки помещают во взешенный бюкс высотой 2-3 м и диаметром 5-7 см, выпаривают на водяной бане досуха и сушат в течении 2ч при температуре 102-105°С, затем охлаждают в эксикаторе в течении 30мин и взвешивают. Содержание сухого остатка выражают в массо-объемных процентах.(ГФ11)

Количественное определение спирта осуществляют методами отгонки спирта и по температуре кипения настойки.

-метод отгонки спирта основан на его отгонки из круглодонной колбы вместимостью 200-250 мл. Количество настойки, используемое для анализа, зависит от предположительной концентрации спирта в экстрагенте. При концентрации до 20% количество настойки равно 75мл, 20-50% -20мл, 50% и выше-25 мл. Отмеренное количество настойки доводят водой до 75 мл и проводят отгонку на установке с холодильником Либиха в мерную колбу емкостью 50мл ( в указанных условиях спирт полностью отгоняется). Для равномерного кипения в колбу с жидкостью добавляют капилляры, пемзу или кусочки прокаленного фосфора. Если жидкость при перегонке сильно пенится, добавляют фосфорную или серную кислоту (2-3 мл), хлорид кальция, парафин или воск (2-3г). Доводят температуру отгона до 20°С и добавляют воду до метки. Плотность отгона определяют пикнометром, по алкоголеметрическим таблицам находят содержание спирта а процентах по объему. Содержание спирта в настойке вычисляют по формуле:Х=50*а/б, где 50- объем отгона, мл; а-содержание спирта в отгоне, %; б-объем настойки, используемый для анализа, мл.

-Если в настойке содержится эфир, эфирные масла, хлороформ или камфора, их перед отгонкой удаляют. С этой целью к отмеренной настойке в делительной воронке добавляют равный объем насыщенного раствора натрия хлорида и такой же объем петролейного эфира (темп кип 40-50°С). Смесь взбалтывают в течении 32-3 мин. После разделения водный слой сливают, обработку проводят повторным количеством петролейного эфира. Объемные эфирные вытяжки обрабатывают половинным количеством насыщенного раствора натрия хлорида. Все спиртоводные вытяжки объединяют и заливают в колбу для отгона, в течении 30с продувают через жидкость воздух для удаления следов эфира и осуществляют отгонку. При наличии летучих кислот и щелочей их нейтрализуют щелочами или кислотами.

-определение температуры кипения настойки в приборе с термометром и ценой деления 0,1 и пределами шкалы от 50 до 100°С. Полученный при определении температуры кипения результат приводят к нормальному делению: при дпвлении ниже 760 мм рт ст. поправку 0,04° на 1 мм прибавляют к установленной температуре, при давлении выще 760 мм рт ст-вычитают. Содержание спирта в настойке отпределяют по тпблице (ГФ11).

studfiles.net