Биогазовая установка своими руками: интернет-мифы и сельская реальность. Биогаз из растений

Биогазовая установка своими руками: интернет-мифы и сельская

Экология потребления.Усадьба: Выгодно ли производить биотопливо в домашних условиях в малых количествах в личном подсобном хозяйстве? Если у вас есть несколько металлических бочек и прочего железного хлама, а также бездна свободного времени и вы не знаете, как им распорядиться — да.

Предположим, природного газа в вашей деревне не было и не будет. А даже если есть, он денег стоит. Хотя и на порядок дешевле, чем разорительное отопление электричеством и жидким топливом. Ближайший цех по производству пеллет находится в паре сотен километров, везти накладно. Дрова купить с каждым годом всё сложнее, да и топить ими хлопотно. На этом фоне весьма заманчиво выглядит идея получать дармовой биогаз на собственном подворье из сорняков, куриного помёта, навоза от любимой свинки или содержимого хозяйского нужника. Достаточно лишь смастерить биореактор! По телевизору рассказывают, как экономные немецкие фермеры согревают себя «навозными» ресурсами и никакой «Газпром» им теперь не нужен. Вот уж где справедлива поговорка «с фекалий плёнку снимет». Интернет пестрит статьями и роликами на тему «биогаз из биомасс» и «биогазовая установка своими руками». Но о практическом применении технологии у нас мало что известно: про производство биогаза в домашних условиях говорят все, кому не лень, но конкретные примеры в деревне, так же, как и легендарный Ё-Мобиль на дороге, мало кто видел живьём. Попробуем разобраться, почему это так и каковы перспективы прогрессивных биоэнергетических технологий на селе.

Что такое биогаз + немного истории

Биогаз образуется в результате последовательного трёхступенчатого разложения (гидролиз, кислото- и метанообразование) биомассы различными видами бактерий. Полезная горючая составляющая — метан, может присутствовать также водород.

Процесс бактериального разложения, в результате которого образуется горючий метан

В большей или меньшей степени горючие газы образуются в процессе разложения любых остатков животного и растительного происхождения.

Ориентировочный состав биогаза, конкретные пропорции составляющих зависят от применяемых сырья и технологии

Люди издавна пытаются использовать этот вид природного топлива, в средневековых хрониках содержатся упоминания о том, что жители низменных районов нынешней Германии ещё тысячелетие назад получали биогаз из гниющей растительности, погружая в болотную жижу кожаные мехи. В тёмные средние века и даже просвещённые столетия наиболее талантливые метеористы, благодаря специально подобранной диете умевшие пустить и вовремя поджечь обильный метановый flatus, вызывали неизменный восторг публики на весёлых ярмарочных представлениях. Промышленные биогазовые установки с переменным успехом начали строить с середины XIX века. В СССР в 80-е годы прошлого века была принята, но не реализована госпрограмма по развитию отрасли, хотя с десяток производств всё же запустили. За рубежом технология получения биогаза совершенствуется продвигается относительно активно, общее число работающих установок исчисляется десятками тысяч. В развитых странах (ЕЭС, США, Канада, Австралия) это высокоавтоматизированные крупные комплексы, в развивающихся (Китай, Индия) — полукустарные биогазовые установки для дома и небольшого крестьянского хозяйства.

Процентное соотношение числа биогазовых установок в странах Евросоюза. Отчётливо видно, что технология активно развивается только в Германии, причина — солидные государственные дотации и налоговые льготы

Какое применение находит биогаз

Понятно, что в качестве топлива, раз он горит. Отопление производственных и жилых зданий, генерация электроэнергии, приготовление пищи. Однако не всё так просто, как показывают в роликах, разбросанных по ютюбу. Биогаз должен стабильно гореть в теплогенерирующих установках. Для этого его параметры газовой среды необходимо привести к довольно жёстким стандартам. Содержание метана должно быть не ниже 65% (оптимум 90-95%), водород отсутствовать, водяные пары выведены, углекислый газ удалён, оставшиеся составляющие инертны к высоким температурам.

Использовать биогаз «навозно-животного» происхождения, не освобождённый от зловонных примесей, в жилых домах невозможно.

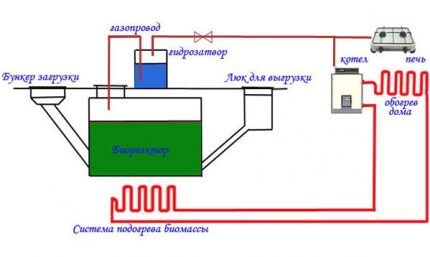

Нормируемое давление — 12,5 бар, при значении менее 8-10 бар автоматика в современных моделях отопительного оборудования и кухонного оборудования прекращает подачу газа. Очень важно, чтобы характеристики поступающего в теплогенератор газа были стабильными. В случае скачка давления за пределы нормы сработает клапан, включать обратно придётся вручную. Плохо, если используются устаревшие газовые приборы, не оснащённые системой газ-контроля. В лучшем случае может выйти из строя горелка отопительного котла. Худший вариант — газ потухнет, но его поступление не прекратится. А это уже чревато трагедией. Обобщим сказанное: характеристики биогаза необходимо привести к необходимым параметрам, а технику безопасности соблюдать неукоснительно. Упрощённая технологическая цепочка получения биогаза. Важный этап — сепарация и газоотделение

Какое сырьё используют для получения биогаза

Растительное и животное сырьё

- Растительное сырьё отлично подходит для производства биогаза: из свежей травы можно получить максимальный выход топлива — до 250 м3 на тонну сырья, содержание метана до 70%. Несколько меньше, до 220 м3 можно получить из кукурузного силоса, до 180 м3 из свекольной ботвы. Пригодны любые зелёные растения, хороши водоросли, сено (100 м3 из тонны), но пускать ценные корма на топливо имеет смысл лишь при их явном избытке. Невелик выход метана из жома, образующегося при изготовлении соков, масел и биодизеля, но и материал дармовой. Недостаток растительного сырья — длительный производственный цикл, 1,5-2 месяца. Можно получать биогаз и из целлюлозы, других медленно разлагающихся растительных отходов, но эффективность крайне низкая, метана образуется мало, производственный цикл очень длительный. В заключение скажем, что растительное сырьё обязательно должно быть мелко измельчено.

- Сырьё животного происхождения: традиционные рога и копыта, отходы молокозаводов, боен и перерабатывающих предприятий также пригодно и тоже в измельчённом виде. Самая богатая «руда» — животные жиры, выход высококачественного биогаза с концентрацией метана до 87% достигает 1500 м3 на тонну. Тем не менее, животное сырьё в дефиците и, как правило, ему находят иное применение.

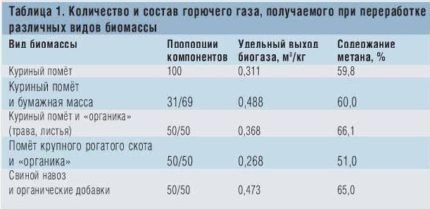

Горючий газ из экскрементов

- Навоз дёшев и во многих хозяйствах имеется в достатке, однако выход и качество биогаза значительно ниже, чем из других видов. Коровьи лепёшки и лошадиные яблочки можно использовать в чистом виде, ферментация начинается сразу, выход биогаза 60 м2 на тонну сырья с невысоким содержанием метана (до 60%). Производственный цикл короткий, 10-15 дней. Свиной навоз и куриный помёт токсичны — чтобы полезные бактерии могли развиваться, его смешивают с растительными отходами, силосом. Большую проблему представляют моющие составы, ПАВы, которые применяются при уборке животноводческих помещений. Вкупе с антибиотиками, которые в большом количестве попадают в навоз, они угнетают бактериальную среду и тормозят образование метана. Не применять дезинфицирующих средств вовсе невозможно и агропредприятия, вложившиеся в производство газа из навоза, вынуждены искать компромисс между гигиеной и контролем над заболеваемостью животных с одной стороны и поддержанием продуктивности биореакторов с другой.

- Человеческие экскременты, совершенно бесплатные, тоже подходят. Но использовать обычные канализационные стоки нерентабельно, слишком мала концентрация фекалий и высока дезинфицирующих средств, ПАВ. Технологи утверждают, что их можно было бы использовать лишь в случае, если в канализацию будут поступать «продукты» только из унитаза при условии, что смыв чаши осуществляется лишь одним литром воды (стандарт 4/8 л). И без моющих средств, естественно.

Дополнительные требования к сырью

Серьёзная проблема, с которой сталкиваются хозяйства, установившие у себя современное оборудование для получения биогаза — сырьё не должно содержать твёрдых включений, случайно попавший в массу камень, гайка, кусок проволоки или доска закупорит трубопровод, выведет из строя дорогостоящий фекальный насос или мешалку. Нужно сказать, что приведенные данные по максимальному выходу газа из сырья соответствуют идеальным лабораторным условиям. Чтобы приблизиться в реальном производстве к этим цифрам, необходимо соблюсти ряд условий: поддерживать необходимую температуру, периодически перемешивать мелко измельчённое сырье, вносить добавки, активизирующие ферментацию и т.д. На кустарной установке, собранной по рекомендациям статей о «получении биогаза своими руками», едва лишь можно достичь 20% от максимального уровня, высокотехнологические установки позволяют добиваться значений в 60-95%.

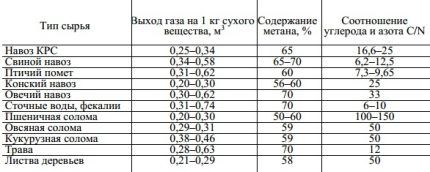

Достаточно объективные данные по максимальному выходу биогаза для различных типов сырья

Достаточно объективные данные по максимальному выходу биогаза для различных типов сырья

Устройство биогазовой установки

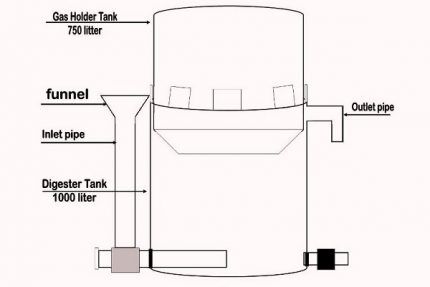

- «Домашняя» биогазовая установка. Как минимум, необходимо иметь два герметичных сосуда, биореактор и накопитель, в который по трубочке отводится газ. Желательно иметь третий сосуд, куда биогаз будет закачиваться под давлением, тогда во втором частично осядет влага. Конструкция несильно отличается от самогонного аппарата. Сырьё хорошо бы постоянно помешивать, для этого нужна мешалка и электродвигатель или здоровый выносливый мужик. Рассчитывать на высокую производительность и хорошее качество биогаза особо не стоит.

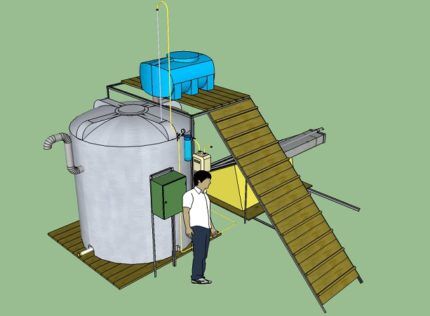

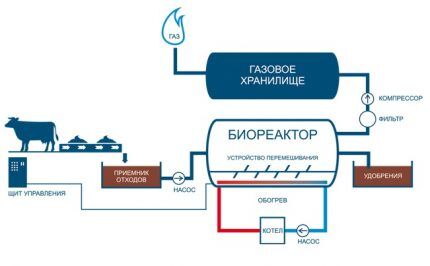

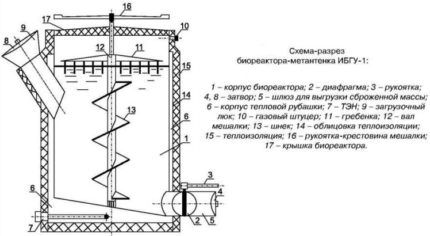

- Промышленная установка по производству биогаза. Не будем вдаваться в подробности, лучше приведём принципиальную схему:

Оборудование включает в себя, как минимум, реактор и газгольдер, сепаратор, мешалки, насосы, компрессорную станцию, систему поддержания постоянной температуры, устройства безопасности, управление. Для интенсификации процессов применяют также кавитаторы, устройства для анализа среды и внесения активаторов, и т.д

Оборудование включает в себя, как минимум, реактор и газгольдер, сепаратор, мешалки, насосы, компрессорную станцию, систему поддержания постоянной температуры, устройства безопасности, управление. Для интенсификации процессов применяют также кавитаторы, устройства для анализа среды и внесения активаторов, и т.д - Состав полученного биогаза необходимо нормализовать, после хранилища он поступает на разделительные и сорбционные колонки, далее в газгольдере доводится до необходимого давления и лишь только тогда поступает в магистраль, ведущую к теплогенераторам.

Биоэнергетическое производство в составе современного животноводческого комплекса.Включение в его состав теплиц и цеха по производству удобрений повышает рентабельность.

Биоэнергетическое производство в составе современного животноводческого комплекса.Включение в его состав теплиц и цеха по производству удобрений повышает рентабельность.

Выгодно ли заниматься производством биогаза

Мы уже упоминали, что в развитых странах строят крупные промышленные установки, а в развивающихся главным образом мелкие, для небольшого хозяйства. Объясним, почему так:

- Бедные страны. В кустарной установке при её чудовищной неэффективности всю работу можно производить вручную. Для стран, где крестьянам за тяжёлый труд платят сущие копейки, в этом есть выгода. Тем более, что в тёплых краях урожай можно собирать несколько раз в год и дешёвое растительное сырьё имеется в избытке. Вложения в простейшую систему относительно небольшие, с низким качеством биогаза люди готовы мириться. Хозяину дешевле приставить к допотопному котлу или плите «смотрящего», чем приобретать оборудование для нормализации биогаза.

Китайские крестьяне заготавливают сырьё для производства биогаза

Китайские крестьяне заготавливают сырьё для производства биогаза - Богатые страны. В Германии, мировом лидере в области производства биогаза, почти половина птицефабрик и крупных животноводческих хозяйств вырабатывает собственный метан. Процессы максимально автоматизированы, качество биогаза высокое, производственные мощности большие. Отработанное сырьё проходит дополнительную обработку, минерализуется, в результате хозяйства получают обеззараженное неагрессивное комплексное удобрение. Несмотря на высокие показатели выхода метана из сырья, и немалые цены на энергоносители, специалисты утверждают, что для фермеров биогазовая энергетика оправдывает себя лишь потому, что государство дотирует 50% стоимости оборудования. Дополнительную выгоду можно получить, произведя из газа электроэнергию. Во-первых, правительство покупает её по завышенным ценам; во-вторых, таким образом можно минимизировать последствия неравномерного сезонного производства биогаза. За улучшение экологического состояния земель в результате применения не агрессивного навоза, а «мягкого» удобрения государство тоже доплачивает.

Биогазовое производство в Германии: экологично, эстетично, возможно только благодаря финансовой помощи федерального правительства

Биогазовое производство в Германии: экологично, эстетично, возможно только благодаря финансовой помощи федерального правительства - Россия. Худо-бедно биогазовая энергетика развивается и у нас. Время от времени СМИ рапортуют о пуске очередного производства, в интервью радостный учёный, проектировщик или директор хозяйства сообщает, что срок окупаемости установки — один год. Но жизнь вносит свои коррективы. Со временем оказывается, что при составлении бизнес-плана не учли эксплуатационные расходы, на практике выход газа намного ниже, чем планировалось, а сроки ферментации намного выше. Те, кто поработал с полгодика, уже называют срок окупаемости инвестиций в 5 лет. А по истечении этого времени люди вообще стараются не давать интервью. К сожалению, биоэнергетикой у нас занимаются разрозненные коллективы и заслуживающих доверия данных по доходности в условиях России нет. В целом можно предположить, что, с учётом меньших, чем на Западе, цен на энергоносители и доступность местных видов топлива, производство биогаза в нашей стране находится на грани рентабельности, что не способствует её развитию без поддержки государства.

Имеет ли смысл производить биотопливо в домашних условиях

Выгодно ли производить биотопливо в домашних условиях в малых количествах в личном подсобном хозяйстве? Если у вас есть несколько металлических бочек и прочего железного хлама, а также бездна свободного времени и вы не знаете, как им распорядиться — да. Но экономия, увы, мизерная. А уж вкладывать деньги в высокотехнологичное оборудование при небольших объёмах поступления сырья и производства метана не имеет смысла ни при каком раскладе.

Очередной ролик отечественного Кулибина

ПОДПИСЫВАЙТЕСЬ на НАШ youtube канал Эконет.ру, что позволяет смотреть онлайн, скачать с ютуб бесплатно видео об оздоровлении, омоложении человека. Любовь к окружающим и к себе, как чувство высоких вибраций - важный фактор оздоровления - econet.ru.

Ставьте ЛАЙКИ, делитесь с ДРУЗЬЯМИ!

https://www.youtube.com/channel/UCXd71u0w04qcwk32c8kY2BA/videos

Без перемешивания сырья и активации процесса ферментации выход метана составит не более 20% от возможного. Значит, в лучшем случае с 100 кг (загрузка бункера) отборной травы можно получить 5 м3 газа без учёта сжатия. И будет хорошо, если содержание метана превысит 50% и не факт, что он будет гореть в теплогенераторе. По утверждению автора, сырьё загружается ежедневно, то есть производственный цикл у него — одни сутки. На самом деле необходимое время — 60 суток. Количества полученного изобретателем биогаза, содержащегося в 50-литровом баллоне, который он сумел заполнить, в морозную погоду для отопительного котла мощностью 15 кВт (жилой дом около 150 м2) хватит на 2 минуты.

Тем, кого возможность производства биогаза заинтересовала, рекомендуется внимательно изучить проблему, особенно с финансовой точки зрения, с техническими вопросами обратиться к специалистам, имеющим опыт подобных работ. Весьма ценной будет практическая информация, полученная в тех хозяйствах, где биоэнергетические технологии уже используются какое-то время. опубликовано econet.ru

econet.ru

Биогаз из сорняков за 10 шагов / Альтернативная энергетика

Производство биогаза в домашних условиях позволит вам экономить на потреблении бытового газа и получать удобрения из сорняков. Эта статья-инструкция показывает, как обычный человек может с помощью простых действий сделать эффективную систему добычи биогаза из сорняков своими руками. Читайте также:Солнечный коллектор для нагрева воды за 9 шаговСолнечный коллектор из пивных банок за 7 шаговКак сделать сушилку для фруктов и овощей за 11 шагов Эту простую пошаговую инструкцию предложил индиец Энтоны Рай (Antoni Raj). Он долго экспериментировал с производством энергии из анаэробного сбраживания сорняков. И вот что из этого получилось.

Читайте также:Солнечный коллектор для нагрева воды за 9 шаговСолнечный коллектор из пивных банок за 7 шаговКак сделать сушилку для фруктов и овощей за 11 шагов Эту простую пошаговую инструкцию предложил индиец Энтоны Рай (Antoni Raj). Он долго экспериментировал с производством энергии из анаэробного сбраживания сорняков. И вот что из этого получилось.Шаг 1: Подбираем емкость для биогенератора.

Анаэробное сбраживание (согласно определения) – совокупность процессов, в результате которых микроорганизмы при отсутствии кислорода полностью разрушают биоматериал, выделяя биогаз.

Анаэробное сбраживание (согласно определения) – совокупность процессов, в результате которых микроорганизмы при отсутствии кислорода полностью разрушают биоматериал, выделяя биогаз.Для начала заполняем биогенератор измельчёнными сорняками. В то же время соберём сведения о количествах выделяемого, в результате брожения, биогаза и количества энергии. О самом биогенераторе можно почитать Энтони здесь.

Шаг 2: Собираем сорняки

Вместимость баллона для сбраживания составляет 750 л. Оставим 50 л про запас. Разводим 2,5 кг свежесобранных сорняков с достаточным количеством воды, чтобы в итоге получить 20 л разбавленного «биоматериала». Смесь должна бродить около 35 дней. Воду после удаления твёрдого биоматериала можно использовать в качестве удобрения растений в саду. Из 4 кг свежесобранных сорняков, после обрезания корней и веточек, можно получить около 2,5 кг материала. Материал в необработанном виде можно хранить до 3-4 дней.

Вместимость баллона для сбраживания составляет 750 л. Оставим 50 л про запас. Разводим 2,5 кг свежесобранных сорняков с достаточным количеством воды, чтобы в итоге получить 20 л разбавленного «биоматериала». Смесь должна бродить около 35 дней. Воду после удаления твёрдого биоматериала можно использовать в качестве удобрения растений в саду. Из 4 кг свежесобранных сорняков, после обрезания корней и веточек, можно получить около 2,5 кг материала. Материал в необработанном виде можно хранить до 3-4 дней.Шаг 3: Сортировка и переработка биоматериала

Обрезаем корешки и отделяем толстые стебли. Взвешиваем биомассу. Красный таз на фото содержит около 2,5 кг сорняков готовых к измельчению.

Взвешиваем биомассу. Красный таз на фото содержит около 2,5 кг сорняков готовых к измельчению.

Шаг 4: Измельчаем нарезанные листья

Нарезанные листья не так подвержены брожению и дают меньше энергии. Поэтому лучше измельчить листья и растереть их с небольшим количеством воды перед тем, как загружать в установку. Используем воду, оставшуюся после замачивания риса и чечевицы. Измельчать сорняки можно с помощью дробилки. Воду, оставшуюся после промывания дробилки, можно использовать для разжижения измельчённых сорняков. Внимание! Не используйте хлорированную и мыльную воду. Используем проточную воду без хлора и каких-либо химических добавок.

Внимание! Не используйте хлорированную и мыльную воду. Используем проточную воду без хлора и каких-либо химических добавок.

Шаг 5: Загружаем биогенератор

Разведённую смесь через специальную трубу заливаем в биогенератор. Это процесс необходимо ежедневно повторять для непрерывного получения энергии.

Вместе с сорняками в баллон случайно могут попасть частицы земли, которые останутся на дне ёмкости. Так что, прежде чем освободить ёмкость с измельченными сорняками, убедитесь в отсутствии земли в ведре.

Вместе с сорняками в баллон случайно могут попасть частицы земли, которые останутся на дне ёмкости. Так что, прежде чем освободить ёмкость с измельченными сорняками, убедитесь в отсутствии земли в ведре.

Шаг 6: Расчёт объема добываемого газа

Давайте вычислим объём газа, который мы получим с 2,5 кг сорняков. Внутренний диаметр газохранилища = 0,8м (радиус-0,4 м). Газ поднимается в среднем на 45 см(0,45 м). Объём газа: π(3,14) ×(0,4×0,4)×0,45= 0,226 куб. м. Добавочный объём содержит примеси – углекислый газ, азот и сульфид водорода.

Давайте вычислим объём газа, который мы получим с 2,5 кг сорняков. Внутренний диаметр газохранилища = 0,8м (радиус-0,4 м). Газ поднимается в среднем на 45 см(0,45 м). Объём газа: π(3,14) ×(0,4×0,4)×0,45= 0,226 куб. м. Добавочный объём содержит примеси – углекислый газ, азот и сульфид водорода. Другой способ заключается в сравнении среднего объёма выделяющегося газа и сжиженного углеводородного газа (СУГ), который используется в бытовых целях. Полного 15-литрового баллона с газом обычно хватает на 30 дней. Получается, в день расходуем около 0,5 л газа. 13 октября 2014 года был установлен полный баллон с СУГом и биогазом (использовали одновременно). 24 ноября баллон с СУГом был пуст. Баллон с бытовым газом, которого обычно хватает только на 30 дней, удалось продержать 41 день, используя его вместе с биогазом. При норме 0,5 л СУГа в день, можем вычислить, что 0,5×11= 5,5 л бытового газа было заменено на биогаз. За один день таким образом мы получаем 5500 гр./41 день= 134 гр. биогаза. Итак, 0,226 куб. м. биогаза в день дают 134,15 гр. на тепловую энергию.

Другой способ заключается в сравнении среднего объёма выделяющегося газа и сжиженного углеводородного газа (СУГ), который используется в бытовых целях. Полного 15-литрового баллона с газом обычно хватает на 30 дней. Получается, в день расходуем около 0,5 л газа. 13 октября 2014 года был установлен полный баллон с СУГом и биогазом (использовали одновременно). 24 ноября баллон с СУГом был пуст. Баллон с бытовым газом, которого обычно хватает только на 30 дней, удалось продержать 41 день, используя его вместе с биогазом. При норме 0,5 л СУГа в день, можем вычислить, что 0,5×11= 5,5 л бытового газа было заменено на биогаз. За один день таким образом мы получаем 5500 гр./41 день= 134 гр. биогаза. Итак, 0,226 куб. м. биогаза в день дают 134,15 гр. на тепловую энергию.Шаг 7: Продукты брожения, как удобрения

Сколько литров «сорняков» загружается в биогенератор, столько же продуктов брожения и выходило через отдельную трубу. В данном случае получаем порядка 20 л. воды, которую можно будет использовать, как удобрение в саду.

Шаг 8: Водородный показатель продуктов брожения

Измеряем водородный показатель продуктов брожения с помощью рН тестов. Согласно тестовой таблице, прилагаемой к тесту, водородный показатель продуктов брожения составил 7-8. Это значит, что аммиак в сорняках способствует небольшому превышению уровня щелочей в полученном продукте. Смесь хорошо подойдет в качестве удобрения красной почве в нашем саду, которая обладает слегка повышенной кислотностью.

Шаг 9: Техническое обслуживание системы

Анаэробный биогенератор не нуждается в усердной проверке исправности. Главное смотреть, чтобы трубки случайно не забились. В результате анаэробного процесса выделяется тепло и водяной пар, который также смешивается с биогазом. Пар конденсируется и скапливается в газовой трубе. Для предотвращения этого, после использования газа закрывайте выходной клапан. Это способствует тому, что вода осядет обратно в биогенератор. Раз в неделю отсоединяйте газовую трубу и сушите её от конденсированной воды.

В результате анаэробного процесса выделяется тепло и водяной пар, который также смешивается с биогазом. Пар конденсируется и скапливается в газовой трубе. Для предотвращения этого, после использования газа закрывайте выходной клапан. Это способствует тому, что вода осядет обратно в биогенератор. Раз в неделю отсоединяйте газовую трубу и сушите её от конденсированной воды. Шаг 10: Подводим итоги

Шаг 10: Подводим итоги Приготовление сырья занимает меньше часа. За это время можно собрать, очистить, нарезать, измельчить и залить смесь из сорняков в биогенератор. На измельчение биосмеси на станке уходит меньше 5 минут. 2,5 кг сорняков измельчаем небольшими партиями, для повышения КПД брожения и получения качественного компоста.

Приготовление сырья занимает меньше часа. За это время можно собрать, очистить, нарезать, измельчить и залить смесь из сорняков в биогенератор. На измельчение биосмеси на станке уходит меньше 5 минут. 2,5 кг сорняков измельчаем небольшими партиями, для повышения КПД брожения и получения качественного компоста.5 преимуществ производства биогаза из сорняков:

- Сад регулярно пропалывается;

- Сорняки идут на биотопливо;

- Продукты брожения идут на удобрение;

- Биотопливо позволяет значительно экономить газ;

- Экологически чистое производство.

- Нужно регулярно использовать биогазовый генератор;

- Не нужно превышать норму. Излишки лучше оставить на завтра;

- Не нужно собирать сорняки с земли, обработанной пестицидами/гербицидами;

- Не нужно использовать хлорированную воду. На все нужды идет чистая проточная вода;

- Нужно по возможности повторно использовать одну воду в процессе;

- Не нужно использовать воду, предназначенную для мытья посуды.

Для улучшения анаэробного процесса добавляйте больше крупнолистовых сорняков, например, крапиву. Она будет выделять больше биогаза.

По материалам Instructables, Mozgochiny

rodovid.me

как получить биогаз в домашних условиях

Фермерские хозяйства ежегодно сталкиваются с проблемой утилизации навоза. В никуда уходят немалые средства, которые требуются для организации его вывоза и захоронения. Но есть способ, позволяющий не только сэкономить свои деньги, но и заставить служить себе во благо этот природный продукт.

Рачительные хозяева уже давно применяют на практике экотехнологию, позволяющую получить биогаз из навоза и использовать результат в качестве топлива.

Содержание статьи:

Плюсы использования биотехнологий

Технология получения биогаза из различных природных источников не нова. Исследования в этой области начались еще в конце 18 века и успешно развивались в 19 столетии. В Советском Союзе первая биоэнергетическая установка была создана в сороковых годах прошлого века.

Биотехнологии давно применяются во многих странах, но именно сегодня они приобретают особое значение. Вследствие ухудшения экологической обстановки на планете и высокой стоимости энергоносителей, многие устремляют свои взоры в сторону альтернативных источников энергии и тепла.

Технология переработки навоза в биогаз позволяет уменьшить количество вредных выбросов метана в атмосферу и получить дополнительный источник тепловой энергии

Безусловно, навоз является очень ценным удобрением, и если в хозяйстве имеется две коровы, то и проблем с его применением не возникает. Другое дело, когда речь идет о фермерских хозяйствах с большим и средним поголовьем, где в год образуются тонны зловонного и гниющего биологического материала.

Чтобы навоз превратился в качественное удобрение, нужны площади с определенным температурным режимом, а это лишние расходы. Поэтому многие фермеры складируют его, где придется, а затем вывозят на поля.

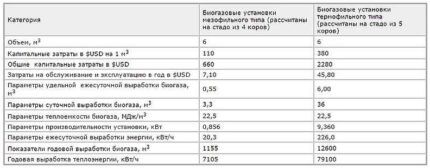

В зависимости от объема сырья, образующегося в сутки, следует подбирать габариты установки и степень ее автоматизации

При несоблюдении условий хранения из навоза улетучиваются до 40% азота и основная часть фосфора, что значительно ухудшает его качественные показатели. Кроме того, в атмосферу выделяется газ метан, оказывающий негативное влияние на экологическую обстановку планеты.

Современные биотехнологии позволяют не только нейтрализовать вредное воздействие метана на экологическую обстановку, но и заставить его служить на благо человека, извлекая при этом немалую экономическую выгоду. В результате переработки навоза образуется биогаз, из которого затем можно получить тысячи кВт энергии, а отходы производства представляют собой очень ценное анаэробное удобрение.

Галерея изображений

Фото из

Фермерские хозяйства - основные поставщики сырья для получения биогаза

Получение и применение газообразного биотоплива

Строительство перерабатывающей установки своими руками

Готовая пластиковая емкость в устройстве биореактора

Механизм образования газа из органического сырья

Биогаз – это летучее вещество без цвета и какого-либо запаха, в котором содержится до 70% метана. По своим качественным показателям он приближается к традиционному виду топлива – природному газу. Отличается хорошей теплотворной способностью, 1м3 биогаза выделяет столько тепла, сколько получается при сгорании полутора килограмм угля.

Образованию биогаза мы обязаны анаэробным бактериям, которые активно трудятся над разложением органического сырья, в качестве которого используются навоз сельскохозяйственных животных, птичий помет, отходы любых растений.

В самостоятельном производстве биогаза может использоваться птичий помет и продукты жизнедеятельности мелкого и крупного домашнего скота. Сырье может применяться в чистом виде и в форме смеси с включением травы, листвы, старой бумаги (+)

Для активизации процесса необходимо создать благоприятные условия для жизнедеятельности бактерий. Они должны быть схожи с теми, в которых микроорганизмы развиваются в естественном резервуаре – в желудке животных, где тепло и отсутствует кислород.

Собственно, это и есть два основных условия, способствующих чудесному превращению гниющей навозной массы в экологически чистое топливо и ценные удобрения.

Для получения биогаза нужен герметичный реактор без доступа воздуха, где будет происходить процесс брожения навоза и разложения его на составляющие:

- Метан (до 70%).

- Углекислый газ (примерно 30%).

- Другие газообразные вещества (1-2%).

Образовавшиеся газы поднимаются кверху емкости, откуда их затем выкачивают, а вниз оседает остаточный продукт – высококачественное органическое удобрение, сохранившее в результате обработки все ценные вещества, имеющиеся в навозе – азот и фосфор, и потерявшее значительную часть патогенных микроорганизмов.

Реактор для получения биогаза должен иметь полностью герметичную конструкцию, в которой отсутствует кислород, в противном случае процесс разложения навоза будет проходить крайне медленно

Второе важное условие для эффективного разложения навоза и образования биогаза – соблюдение температурного режима. Бактерии, принимающие участие в процессе, активизируются при температуре от +30 градусов. Причем в навозе содержится два вида бактерий:

- Мезофильные. Их жизнедеятельность происходит при температуре +30 – +40 градусов;

- Термофильные. Для их размножения необходимо соблюсти температурный режим +50 (+60) градусов.

Время переработки сырья в установках первого типа зависит от состава смеси и составляет от 12 до 30 суток. При этом 1 литр полезной площади реактора дает 2 л биотоплива. При использовании установок второго типа время выработки конечного продукта сокращается до трех дней, а количество биогаза возрастает до 4,5 л.

Эффективность термофильных установок видна невооруженным глазом, однако и цена их обслуживания очень высока, поэтому прежде чем выбрать тот или иной способ получения биогаза, необходимо очень тщательно все просчитать (кликните для увеличения) (+)

Несмотря на то, что эффективность термофильных установок в десятки раз выше, применяются они гораздо реже, поскольку поддержание высоких температур в реакторе связано с большими расходами. Обслуживание и содержание установок мезофильного типа дешевле, поэтому большинство фермерских хозяйств для получения биогаза используют именно их.

Биогаз по критериям энергетического потенциала немногим уступает привычному газовому топливу. Однако в его составе есть сернокислые испарения, наличие которых следует учесть при выборе материалов для сооружения установки

Расчеты эффективности применения биогаза

Оценить все преимущества использования альтернативного биотоплива помогут несложные расчеты. Одна корова весом 500 кг производит в сутки примерно 35-40 кг навоза. Этого количества хватит для получения около 1.5 м3 биогаза, из которого в свою очередь можно выработать 3 кВт/ч электроэнергии.

Используя данные из таблицы, нетрудно рассчитать, сколько м3 биогаза можно получить на выходе в соответствии с имеющимся в фермерском хозяйстве поголовьем скота (+)

Для получения биотоплива можно использовать как один вид органического сырья, так и смеси из нескольких компонентов, имеющих влажность 85-90%. Важно, чтобы они не содержали посторонние химические примеси, отрицательно влияющие на процесс переработки.

Самый простой рецепт смеси придумал еще в 2000 году один русский мужик из Липецкой области, который построил своими руками простейшую установку для получения биогаза. Он смешивал 1500 кг коровьего навоза с 3500 кг отходов различных растений, добавлял воду (примерно 65% от веса всех ингредиентов) и разогревал смесь до 35 градусов.

Через две недели бесплатное топливо готово. Эта небольшая установка вырабатывала 40 м3 газа в день, что вполне хватало для обогрева дома и хозпостроек в течение полугода.

Варианты установок для получения биотоплива

После проведения расчетов необходимо определиться, как изготовить установку, чтобы получить биогаз в соответствии с потребностями своего хозяйства. Если поголовье скота небольшое, то подойдет простейший вариант, который нетрудно изготовить из подручных средств своими руками.

Крупным фермерским хозяйствам, у которых есть постоянный источник большого количества сырья, целесообразно построить промышленную автоматизированную биогазовую систему. В этом случае вряд ли получится обойтись без привлечения специалистов, которые разработают проект и смонтируют установку на профессиональном уровне.

На схеме наглядно показано, как работает промышленный автоматизированный комплекс по получению биогаза. Строительство таких масштабов можно организовать сразу нескольким фермерским хозяйствам, расположенным поблизости (+)

Сегодня существуют десятки компаний, которые могут предложить множество вариантов: от готовых решений, до разработки индивидуального проекта. Для удешевления строительства можно скооперироваться с соседними хозяйствами (если такие имеются поблизости) и построить одну на всех установку для получения биогаза.

Следует учесть, что для постройки даже небольшой установки необходимо оформить соответствующие документы, сделать технологическую схему, план размещения оборудования и вентиляции (если оборудование устанавливается в помещении), пройти процедуры согласования с СЭС, пожарной и газовой инспекцией.

Мини-завод по производству газа на покрытие нужд небольшого частного хозяйства можно сделать собственноручно, ориентируясь на конструкцию и специфику устройства установок, выпускаемых в промышленном масштабе.

Конструкции установок для переработки навоза и растительной органики в биогаз не отличаются сложностью. Выпущенный промышленностью оригинал вполне подойдет в качестве шаблона для сооружения собственного мини-завода

Самостоятельным мастерам, решившим заняться сооружением собственной установки, надо запастись емкостью для воды, водопроводными или канализационными пластиковыми трубами, угловыми отводами, уплотнителями и баллоном для хранения полученного в установке газа.

Галерея изображений

Фото из

Основной элемент будущей установки - пластиковый бак с плотно притертой крышкой. На фото емкость 700 л, ее надо подготовить к работе: разметить и вычертить отверстия для входа труб

Потребуются ПВХ трубы для ввода в в емкость, переходник в качестве воронки, пластиковые уголки, шланг для подачи воды в емокость, клей, штуцер для крепления его в крышке и клапан для перекрытия

Абрис отверстий удобнее очертить, используя трубу, которая будет в него заводиться. Отверстие следует вырезать с максимальной аккуратностью

В вырезанные отверстия аккуратно заводятся трубы. Они не должны быть повреждены заусенцами, получившимися в процессе резки. Место соединения заливается клеем и герметиком

Труба, предназначенная для загрузки сырья для переработки, устанавливается так, чтобы между дном емкости и ее нижним краем осталось 2 - 5 см

Переходник в качестве воронки для загрузки сырья используется, т.к. сооружаемый агрегат предназначен для переработки остатков еды. Для загрузки навоза воронка и трубы нужны побольше

Аналогичным образом формируется отверстие и устанавливается горизонтальная выпускная труба. Заведенный в бак край трубы оснащается уголком

В крышке вырезается отверстие, в которое устанавливается шланг, поставляющий необходимую для переработки воду

Шаг 1: Самодельный мини-завод для выработки биогаза

Шаг 2: Соединительные детали для портативной установки

Шаг 3: Формирование отверстий для ввода пластиковых труб

Шаг 4: Установка ПВХ трубы в вырезанное в баке отверстие

Шаг 5: Правила установки трубы загрузки сырья

Шаг 6: Установка адаптера в качестве воронки на трубу

Шаг 7: Установка и крепление выпускной трубы установки

Шаг 8: Крепление шланга для подвода воды в крышке

Конструктивные особенности биогазовой системы

Полноценная биогазовая установка представляет собой сложную систему, состоящую из:

- Биореактора, где протекает процесс разложения навоза;

- Автоматизированной системы подачи органических отходов;

- Устройства для перемешивания биомассы;

- Оборудования для поддержания оптимального температурного режима;

- Газгольдера – емкости для хранения газа;

- Приемника отработанных твердых отходов.

Все вышеперечисленные элементы устанавливаются в промышленные установки, работающие в автоматическом режиме. Бытовые реакторы, как правило, имеют более упрощенную конструкцию.

На схеме представлены основные составляющие автоматизированной биогазовой системы. Объем реактора зависит от суточного поступления органического сырья. Для полноценного функционирования установки реактор должен быть заполнен на две трети объема (+)

Принцип работы установки для производства биогаза

Основным элементом системы является биореактор. Существует несколько вариантов его исполнения, главное – обеспечить герметичность конструкции и исключить попадание кислорода. Он может быть выполнен в виде металлической емкости различной формы (чаще цилиндрической), расположенной на поверхности. Нередко для этих целей используются 50-ти кубовые пустые топливные цистерны.

Можно приобрести готовые емкости разборной конструкции. Их преимущество – возможность быстрой разборки, и при необходимости – перевозки в другое место. Промышленные поверхностные установки целесообразно применять в крупных хозяйствах, где есть постоянный приток большого количества органического сырья.

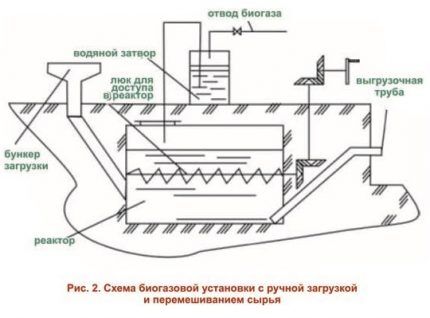

Для небольших подворий больше подходит вариант подземного размещения резервуара. Поземный бункер строится из кирпича или бетона. Можно закопать в землю готовые емкости, например, бочки из металла, нержавеющей стали или ПВХ. Возможно также их поверхностное размещение на улице или в специально отведенном помещении с хорошей вентиляцией.

Для изготовления установки по производству биогаза можно приобрести готовые емкости из ПВХ и установить их в помещении, оборудованном системой вентиляции

Независимо от того, где и как размещается реактор, он снабжается бункером для загрузки навоза. Прежде чем загрузить сырье, оно должно пройти предварительную подготовку: его измельчают на фракции не больше 0,7 мм и разбавляют водой. В идеале влажность субстрата должна быть около 90%.

Автоматизированные установки промышленного типа оснащаются системой подачи сырья, включающей приемник, в котором смесь доводится до необходимого увлажнения, трубопровод для подачи воды и насосную установку для перекачки массы в биореактор.

В домашних установках для подготовки субстрата используются отдельные емкости, где отходы измельчаются и перемешиваются с водой. Затем масса загружается в приемный отсек. В реакторах, расположенных под землей, бункер для приема субстрата выводится наружу, подготовленная смесь самотеком по трубопроводу поступает в камеру для брожения.

Если реактор размещен на земле или в помещении, входная труба с приемным устройством могут располагаться в нижней боковой части емкости. Возможно также трубу вывести в верхнюю часть, а на ее горловину надеть раструб. В этом случае биомассу придется подавать при помощи насоса.

В биореакторе также необходимо предусмотреть выходное отверстие, которое делают практически на дне емкости с противоположной стороны от входного бункера. При подземном размещении выходная труба устанавливается косо вверх и ведет в приемник для отходов, по форме напоминающий ящик прямоугольной формы. Его верхний край должен находиться ниже уровня входного отверстия.

Входная и выходные трубы располагаются косо вверх на разных сторонах емкости, при этом компенсирующая емкость, в которую поступают отходы, должна быть ниже приемного бункера

Процесс протекает следующим образом: входной бункер принимает новую партию субстрата, которая стекает в реактор, одновременно такое же количество отработанной массы по трубе поднимается в приемник для отходов, откуда он в дальнейшем вычерпывается и используется в качестве высококачественного биоудобрения.

Хранение биогаза осуществляется в газгольдере. Чаще всего он находится прямо на крыше реактора и имеет форму купола или конуса. Он изготавливается из кровельного железа, а затем, чтобы предотвратить коррозийные процессы, окрашивается несколькими слоями масляной краски.

В промышленных установках, рассчитанных на получение большого количества газа, газгольдер нередко выполняется в виде отдельно стоящего резервуара, соединенного с реактором трубопроводом.

Газ, полученный в результате брожения, не подходит для использования, поскольку в нем содержится большое количество водяных паров, и в таком виде он не будет гореть. Чтобы очистить его от фракций воды, газ пропускают через гидрозатвор. Для этого из газгольдера выводится труба, по которой биогаз поступает в емкость с водой, а уже оттуда он по пластиковой или металлической трубе подается потребителям.

Схема установки, расположенной под землей. Входное и выходное отверстия должны располагаться на противоположных сторонах емкости. Над реактором находится водяной затвор, через который для осушения пропускается полученный газ (+)

В некоторых случаях для хранения газа используются специальные мешки-газгольдеры, изготовленные из поливинилхлорида. Мешки помещаются рядом с установкой и постепенно заполняются газом. По мере наполнения, эластичный материал раздувается, и объем мешков увеличивается, позволяя при необходимости временно сохранить большее количество конечного продукта.

Условия эффективной работы биореактора

Для эффективной работы установки и интенсивного выделения биогаза необходимо равномерное брожение органического субстрата. Смесь должна находиться в постоянном движении. В противном случае на ней образуется корка, процесс разложения замедляется, в итоге газа получается меньше, чем изначально рассчитано.

Чтобы обеспечить активное перемешивание биомассы, в верхней или боковой части типового реактора устанавливаются мешалки погружного или наклонного вида, оборудованные электроприводом. В установках кустарного вида перемешивание производится механическим способом при помощи устройства, напоминающего бытовой миксер. Им можно управлять вручную или снабдить электроприводом.

При вертикальном расположении реактора рукоятка мешалки выводится в верхнюю часть установки. Если емкость установлена горизонтально, шнек также располагается в горизонтальной плоскости, и ручка находится сбоку биореактора (+)

Одним из самых главных условий для получения биогаза является поддержание в реакторе необходимого температурного режима. Обогрев может осуществляться несколькими способами. В стационарных установках применяются автоматизированные системы подогрева, которые включаются в работу при падении температуры ниже заданного уровня, и отключаются при наборе необходимого температурного режима.

Для обогрева можно использовать газовые котлы, осуществлять прямой нагрев электрическими отопительными приборами или встроить в основание емкости нагревательный элемент. Чтобы уменьшить потери тепла, рекомендуется вокруг реактора соорудить небольшой каркас со слоем стекловаты или укрыть установку теплоизоляцией. Хорошими теплоизоляционными свойствами обладает пенополистирол.

Чтобы обустроить систему обогрева биомассы, можно провести трубопровод от домового отопления, которое питается от реактора (+)

Определение требующегося объема реактора

Объем реактора определяется исходя из суточного количества навоза, производимого в хозяйстве. Также необходимо учитывать тип сырья, температурный режим и время брожения. Чтобы установка полноценно работала, емкость заполняется на 85-90% объема, как минимум 10% должно оставаться свободным для выхода газа.

Процесс разложения органики в мезофильной установке при средней температуре 35 градусов длится от 12 суток, после чего ферментированные остатки извлекаются, и реактор заполняется новой порцией субстрата. Поскольку перед отправкой в реактор отходы разбавляются водой до 90%, то количество жидкости также нужно учитывать при определении суточной загрузки.

Исходя из приведенных показателей, объем реактора будет равен суточному количеству подготовленного субстрата (навоза с водой) умноженному на 12 (время необходимое для разложения биомассы) и увеличенному на 10% (свободный объем емкости).

Строительство подземного сооружения

Теперь поговорим о простейшей установке, позволяющей получить биогаз в домашних условиях с наименьшими затратами. Рассмотрим строительство подземной системы. Чтобы ее изготовить нужно вырыть яму, ее основание и стены заливаются армированным керамзитобетоном.

С противоположных сторон камеры выводятся входное и выходное отверстия, куда монтируются наклонные трубы для подачи субстрата и откачки отработанной массы.

Выходная труба диаметром примерно 7 см должна находиться практически у самого дна бункера, другой ее конец монтируется в компенсирующую емкость прямоугольной формы, в которую будут откачиваться отходы. Трубопровод для подачи субстрата располагается приблизительно на расстоянии 50 см от дна и имеет диаметр 25-35 см. Верхняя часть трубы входит в отсек для приема сырья.

Реактор должен быть полностью герметичным. Чтобы исключить возможность попадания воздуха, емкость необходимо покрыть слоем битумной гидроизоляции

Верхняя часть бункера – газгольдер, имеющий купольную или конусную форму. Он изготавливается из металлических листов или кровельного железа. Можно также конструкцию завершить кирпичной кладкой, которая затем оббивается стальной сеткой и штукатурится. Сверху газгольдера нужно сделать герметичный люк, вывести газовую трубу, проходящую через гидрозатвор и установить клапан для сброса давления газа.

Для перемешивания субстрата можно оборудовать установку дренажной системой, действующей по принципу барботажа. Для этого внутри конструкции вертикально закрепите пластиковые трубы, чтобы их верхний край был выше слоя субстрата. Проделайте в них множество отверстий. Газ под давлением будет опускаться вниз, а поднимаясь вверх, пузырьки газа будут перемешивать находящуюся в емкости биомассу.

Если вы не желаете заниматься строительством бетонного бункера, можно купить готовую емкость из ПВХ. Для сохранения тепла ее нужно обложить вокруг слоем теплоизоляции – пенополистиролом. Дно ямы заливается армированным бетоном слоем 10 см. Резервуары из поливинилхлорида допускается использовать, если объем реактора не превышает 3 м3.

Полезное видео по теме

Как сделать самую простейшую установку из обычной бочки, вы узнаете, если посмотрите видео:

Как происходит строительство подземного реактора, вы можете посмотреть в видеосюжете:

Как происходит загрузка навоза в подземную установку показано в следующем ролике:

Установка по получению биогаза из навоза позволит существенно сэкономить на оплате тепла и электроэнергии, и пустить на благое дело органический материал, который в избытке имеется в каждом фермерском хозяйстве. Прежде чем начать строительство, необходимо все тщательно просчитать и подготовить.

Простейший реактор можно сделать за несколько дней своими руками, используя подручные средства. Если хозяйство крупное, то лучше всего купить готовую установку или обратиться к специалистам.

sovet-ingenera.com

Выход биогаза из энергетических растений

С точки зрения выхода газа лучший результат дают субстраты с высокой концентрацией энергии: отходы зерна, свекла и картофель. Выход метана, достигаемый с их помощью может доходить до 350 - 380 л/кг органического сухого субстрата. Кроме этого есть большая группа, состоящая из свежей травы, ботвы свеклы, силоса травы, кукурузы и зерновых растений, выход метана из которых составляет от 270 до 330 л/кг органического сухого субстрата. Самый малый выход газа ниже 200 л/кг органического сухого субстрата имеет солома.

Таким образом ее можно сравнить с навозом скота.

В целом, энергетические растения имеют скорее малые колебания, так что обобщая, теоретический выход газа из энергетических растений будет составлять 300 л метана на кг органического сухого субстрата с колебанием ±30%.

3.3: Разница между энергетическими растениями видна по выходу метана на ед. площади (составлено согл. "Ориентировочные данные для сельского хозяйства", издательство DLG и нормативы КТВL)

Существенно большую разницу проявляют энергетические растения при расчете выхода с гектара. Если выход с гектара умножить на специфический выход метана, то получится производительность метана с единицы площади для конкретного вида культуры (Изобр. 3.3). Самый высокий выход метана из сухой массы мы имеем со свеклы и урожайных силосных сортов кукурузы, который может составлять свыше 6000 м3 СН^га. Miscanthus как многолетняя культура хоть и дает хороший урожай биомассы от 200 центнеров/га, но низкий выход метана снижает производительность площадей до уровня трав и силоса со всего растения, имеющих в среднем выход от 4000 м3 метана/га.

Зерно и клубни хоть и имеют высокий особый выход газа, но если перенести его на производимость площадей, то он буде составлять 3000 м3/га, что все таки ниже чем силос с целого растения. Им просто нехватает количества биомассы всего растения.

Промежуточные культуры имеют самую маленькую производимость с площадей, ниже 2000 м3 СН^га, это связано с коротким вегетационным периодом.

www.rosbiogas.ru

Производство биогаза своими руками в домашних условиях, фото

Выделение горючих газов из разлагающихся отходов жизнедеятельности организмов и биомассы было замечено еще в 17 веке.

Выделение горючих газов из разлагающихся отходов жизнедеятельности организмов и биомассы было замечено еще в 17 веке.

В 1776 году ученый Аллесандро Вольта сделал вывод о существовании взаимной зависимости между массой разлагающегося вещества и объемом выделяющегося газа, а позднее было обнаружено, что основным горючим компонентом получаемого биогаза является метан.

Поскольку метан является основным компонентом добываемого из недр природного газа, то в процессе изучения биогаза начали появляться установки для его промышленного производства в качестве альтернативы ископаемому топливу.

Первая документально подтвержденная биогазовая установка была построена в 1859 году в Индии, а впервые в Европе, в Великобритании биогаз начал применяться в уличных фонарях освещения в 1895 году.

Рисунок, показывающий поперечный разрез первой биогазовой установки

Биохимические процессы образования биогаза

Первые экспериментальные установки для получения биогаза разрабатывались методом проб и ошибок, без истинного понимания происходящих процессов. С развитием микробиологии было выявлено, что выделение газа происходит из-за водородного и метанового брожения биомассы. Поскольку данные типы брожения происходят без доступа кислорода, выделяющий метан процесс разложения биомассы еще называют анаэробным.

Анаэробное сбраживание встречается в природе при образовании болотного газа

По-другому синтез биогаза называют биодеструкцией (биологическим разрушением) органических веществ с выделением свободного газообразного метана (Ch5). Ниже дана упрощенная формула, демонстрирующая выделение химических веществ из органических соединений в процессе жизнедеятельности бактерий метаногенов, у которых в процессе метаболизма выделяется побочный газ метан:

Другими словами, микроскопические бактерии, потребляя органические вещества, содержащиеся в биомассе и биологических отходах, выделяют горючий газ. Но даже при самых благоприятных условиях выделение горючего газа происходит не сразу – вначале нужен процесс ферментации биомассы, разложение которой происходит в несколько этапов за определенные периоды времени.

Стадии синтеза биогаза

Для размножения и жизнедеятельности выделяющих метан метаногенов нужна питательная среда, которая формируется в установке для получения биогаза предыдущими поколениями других бактерий. В первой стадии белки, жиры и углеводы, имеющиеся в биомассе, под воздействием гидролитических ферментов распадаются на простые органические соединения: аминокислоты, сахар, жирные кислоты. Данная стадия протекает под действием ацетогенных бактерий и называется гидролизом.

Различные бактерии, вид под микроскопом

Во второй стадии под действием гетероацетогенных бактерий происходит гидролизное окисление части органических соединений, при этом получается углекислый газ, свободный водород и ацетат.

Не окислившаяся часть получившихся на первой стадии простых органических соединений при взаимодействии с образовавшимся на второй стадии ацетатом формирует простейшие органические кислоты, которые и являются необходимой питательной средой для бактерий, выделяющих метан на третьей стадии.

Стадии жизнедеятельности микроорганизмов при образовании метана

Именно на третьей стадии происходит производство биогаза, интенсивность которого зависит от таких основных факторов:

- Состава биомассы;

- Температуры питательной среды;

- Давления внутри установки;

- Кислотно-щелочного баланса pH;

- Соотношения воды и загружаемой биомассы;

- Измельчения сырья и частоты перемешивания субстрата;

- Наличия стимулирующих и замедляющих компонентов в среде;

- Соотношения углерода, фосфора, азота и других элементов.

Схематическое отображение основных узлов биогазовой установки

Оптимальный состав сырья для производства биогаза

Поскольку белки, жиры и углеводы содержатся в любой биомассе растительного или животного происхождения, а также в отходах жизнедеятельности и пищевой промышленности, то помимо научных лабораторий и промышленных установок, вполне реально получать биогаз в домашних условиях.

Но в самодельной домашней установке будет очень трудно контролировать описанные выше параметры. На видео ниже показан пример промышленной биогазовой установки для дома:

В продолжение данной темы в следующей статье будет подробно рассказано о существующих типах генераторов биогаза и самодельных биогазовых установках, которые народные умельцы делают своими руками.На данном этапе стоит напомнить, что биогаз горюч и взрывоопасен, а чрезмерное давление может разорвать биогазовую установку с последующем взрывом газа. Поэтому первоочередным контролируемым параметром должно быть давление в установке и герметичность конструкции.

Примеры сырья для получения биогаза

Максимальное количество биогаза можно получить из животных жиров – около 1500 м3 из тонны сырья при концентрации метана 87%. Также значительный выход биогаза получается из пережаренного растительного масла – около 1200 м3 при концентрации Ch5 68%.

Значительно меньше биогаза получается из семян различных растений от 500 м3 — 54% Ch5, (овес) до 644 м3 — 65,7% Ch5 (рапс). Из силоса кукурузы, травы и других растений можно получить 450-100 м3 при средней концентрации метана 55-50%.

Возможное получение биогаза из различных семян и корнеплодов

Биогаз из отходов жизнедеятельности животных

Из навоза животных выход газа получается значительно меньшим, так как после прохождения пищевого тракта в отходах жизнедеятельности количество питательных веществ для метанобразующих микроорганизмов мало.

Поскольку у птиц пищеварительная система предназначена для быстрого отбора основной части питательных веществ из пищи, с частыми испражнениями для облегчения полета, то выход биогаза из помета будет наибольшим – около 100 м3 при 65% Ch5.

Применение биогазовой установки наиболее выгодно на птицефермах, где существует проблема утилизации птичьего помета

Тогда как навоз крупного рогатого скота обладает наименьшим выходом биогаза – в среднем 25 м3 при 55% Ch5, из-за пищеварительного тракта, предназначенного для максимального извлечения питательных веществ из корма в течение длительного времени с многократным пережевыванием пищи.

Выход биогаза из навоза увеличивается при его смешивании с подстилкой и остатками корма. Также имеет значение влажность и свежесть навоза – для более подробных данных нужно изучать специальные таблицы.

Возможное получение биогаза из навоза сельскохозяйственных животных

Большое влияние на скорость брожения и концентрацию метана в биогазе оказывает качество воды и наличие примесей. Сильно хлорированная водопроводная вода, используемая для разбавления навоза, будет угнетать процесс брожения.

Если при уборке стойл применяются бактерицидные вещества и химические моющие средства, то скорость реакций в биогазовой установке значительно замедлится. По этой же причине возникают значительные трудности при газификации отходов канализации человеческого жилья из-за малой рентабельности и большой концентрации моющих средств.

Несмотря на низкий выход биогаза из отходов жизнедеятельности организмов, в самодельных биогазовых установках необходимо добавлять навоз в другие виды сырья для размножения в субстрате всех требуемых видов бактерий, которые изначально проживают в пищеварительном тракте

Содержащий бактерии навоз необходимо добавлять в субстрат для получения биогаза

Состав биогазовой смеси

Как говорилось выше, на разных стадиях в процессе биосинтеза помимо метана выделяются углекислый газ и водород. Также в зависимости от сырья выделяются аммиак и сероводород. Водород хоть и горюч, но его летучесть не позволяет использовать этот газ в стандартных газовых установках.

Аммиак и сероводород являются ядовитыми соединениями, которые вредят как бактериям внутри биогазовой установки, так и окружающей среде. Углекислый газ является балластом, а его большое количество в смеси значительно снижает горючесть и калорийность биогаза.

Среднее процентное соотношение примесей в биогазе, получаемом из различного сырья

Очевидно, что из-за большого количества примесей использование биогаза в обычных котлах и кухонных плитах возможно только после тщательной очистки синтезированной газовой смеси. Очищают полученный биогаз в несколько этапов, но практически невозможно достичь идеально чистого метана, главное, чтобы концентрация примесей не выходила за установленные нормы.

Пламя горящего биогаза должно быть чистым, как и вся биологическая энергия

На первом этапе очистки биогаз проходит через водяной фильтр, где растворяется большая часть углекислого газа, аммиака и различных ароматических соединений. Вода с большой концентрацией растворенного углекислого газа и аммиака может использоваться для выращивания водорослей, которые, в свою очередь, пойдут на синтез биогаза в биогазовой установке.

Системы очистки биогаза на промышленной биогазовой установке

После водяной очистки биогаз поступает на фильтр очистки от сероводорода. Наиболее простым является фильтр из металлической стружки и опилок, на которых осаждается сера. В промышленных фильтрах применяются специальные катализаторы и осаждающие серу растворы. Наилучшее качество биогаза получается после прохождения мембранного фильтра, где на молекулярном уровне отсеиваются молекулы нежелательных примесей.

Очистка биогаза до чистого метана при помощи мембранного фильтра

Описание влияния некоторых факторов на выделение биогаза

Для определения скорости брожения и интенсивности выделения биогаза одним из решающих факторов является температура смеси. Нужен термометр, а лучше электрический датчик для контроля температурного режима.

В промышленных биогазовых установках температурный режим и другие параметры контролируются специальными контроллерами. Иногда теплоты реакции бывает достаточно для поддержания оптимальной температуры, но чаще всего субстрат приходится подогревать, особенно в холодный период года.

Компьютеризированный контроллер биогазовой установки с газоанализаторами

По температурному режиму различают три вида анаэробного брожения:

- Психрофильные установки, работающие без обогрева, где температура самопроизвольно поддерживается на уровне 15-25ºC. Применяются в странах с теплым климатом;

- Мезофильные, требуют дополнительного незначительного обогрева для поддержания температуры 25-40ºC. Обладают наиболее богатым составом образующихся после генерации экологически чистых удобрений, из-за чего оптимально подходят для небольших хозяйств;

- Термофильные биогазовые установки, требующие больших затрат энергии, для поддержания температуры свыше 40ºC, максимум 90ºC. При данной температуре гибнут болезнетворные бактерии в образующихся удобрениях, и получается наибольший выход биогаза, из-за чего широко применяется при промышленном производстве биологического газа.

Термоизоляция реактора термофильной биогазовой установки

Наряду с температурой большое значение имеет размер твердых частиц навоза, отходов и биомассы. Чем меньше частицы сырья, тем больше площадь контакта бактерий с питательной средой. Поэтому самое главное при приготовлении сырья – это его измельчение.

Контакт бактерий с пищей затрудняется в процессе биосинтеза из-за накопления продуктов жизнедеятельности микроорганизмов. Поэтому своевременное перемешивание субстрата в процессе брожения также являет собой значительный фактор для газификации биомассы. Пример промышленной биогазовой установки с контролем всех параметров:

Рентабельность производства биогаза

Лидером в производстве качественного биогаза из выращиваемого сырья и отходов животноводческих ферм является Германия. Рентабельность биосинтеза газа определяется большой стоимостью энергоносителей с одной стороны и наличием стимулирующих государственных программ.

Стимулом к внедрению биогазовых технологий является как значительная субсидия при покупке экологических энергоносителей у производителей, так и внушительная сумма штрафа за загрязнение окружающей среды не переработанным навозом.

Экологически чистый биогазовый комплекс в экономически развитой стране

В бедных деревнях Индии и Китая собственники полукустарных биогазовых установок практически не очищают свой газ, тут же сжигая его в плите или газовой горелке. В данных странах производство биологического газа из бытовых отходов и специально выращиваемого растительного сырья окупается благодаря низкой стоимости ручного труда крестьян и небольшой стоимости самих установок, лишенных дорогих систем очистки и сложных автоматизированных комплексов контроля и управления.

Пример полукустарных биогазовых установок в бедных деревнях Азии

В прессе и интернете можно найти много жизнерадостных заголовков типа: «Экономия бюджета с помощью биогазовой установки», «Бесплатная энергия из навоза», «Биогаз своими руками», но на практике ожидания по окупаемости дорогостоящего оборудования и затрат расходятся с реальностью. Это происходит из-за сложности контроля всех параметров, а также необходимостью подогрева для оптимальной скорости брожения. Пример оптимистического новостного сюжета:

В следующей статье будут приведены примеры самодельных установок с демонстрацией выхода газа в реальных условиях, и каждый сможет для себя определить рентабельность самостоятельного производства биогаза, исходя из своих возможностей и тарифов на энергоносители.Значительным достоинством самостоятельного производства биогаза является побочное получение высококачественного экологически чистого удобрения. На видео ниже мастер объясняет теоретические основы получения биогаза и получения удобрений.

Похожие статьи

infoelectrik.ru

Биореактор и биотопливо своими руками в домашних условиях: вся правда о биогазе

Предположим, природного газа в вашей деревне не было и не будет. А даже если есть, он денег стоит. Хотя и на порядок дешевле, чем разорительное отопление электричеством и жидким топливом. Ближайший цех по производству пеллет находится в паре сотен километров, везти накладно. Дрова купить с каждым годом всё сложнее, да и топить ими хлопотно. На этом фоне весьма заманчиво выглядит идея получать дармовой биогаз на собственном подворье из сорняков, куриного помёта, навоза от любимой свинки или содержимого хозяйского нужника. Достаточно лишь смастерить биореактор! По телевизору рассказывают, как экономные немецкие фермеры согревают себя «навозными» ресурсами и никакой «Газпром» им теперь не нужен. Вот уж где справедлива поговорка «с фекалий плёнку снимет». Интернет пестрит статьями и роликами на тему «биогаз из биомасс» и «биогазовая установка своими руками». Но о практическом применении технологии у нас мало что известно: про производство биогаза в домашних условиях говорят все, кому не лень, но конкретные примеры в деревне, так же, как и легендарный Ё-Мобиль на дороге, мало кто видел живьём. Попробуем разобраться, почему это так и каковы перспективы прогрессивных биоэнергетических технологий на селе.

Как прекрасно было бы: помечтал немного на унитазе, а чайник уже вскипел

Биогаз образуется в результате последовательного трёхступенчатого разложения (гидролиз, кислото- и метанообразование) биомассы различными видами бактерий. Полезная горючая составляющая — метан, может присутствовать также водород.

Процесс бактериального разложения, в результате которого образуется горючий метан

В большей или меньшей степени горючие газы образуются в процессе разложения любых остатков животного и растительного происхождения.

Ориентировочный состав биогаза, конкретные пропорции составляющих зависят от применяемых сырья и технологии

Люди издавна пытаются использовать этот вид природного топлива, в средневековых хрониках содержатся упоминания о том, что жители низменных районов нынешней Германии ещё тысячелетие назад получали биогаз из гниющей растительности, погружая в болотную жижу кожаные мехи. В тёмные средние века и даже просвещённые столетия наиболее талантливые метеористы, благодаря специально подобранной диете умевшие пустить и вовремя поджечь обильный метановый flatus, вызывали неизменный восторг публики на весёлых ярмарочных представлениях. Промышленные биогазовые установки с переменным успехом начали строить с середины XIX века. В СССР в 80-е годы прошлого века была принята, но не реализована госпрограмма по развитию отрасли, хотя с десяток производств всё же запустили. За рубежом технология получения биогаза совершенствуется продвигается относительно активно, общее число работающих установок исчисляется десятками тысяч. В развитых странах (ЕЭС, США, Канада, Австралия) это высокоавтоматизированные крупные комплексы, в развивающихся (Китай, Индия) — полукустарные биогазовые установки для дома и небольшого крестьянского хозяйства.

Процентное соотношение числа биогазовых установок в странах Евросоюза. Отчётливо видно, что технология активно развивается только в Германии, причина — солидные государственные дотации и налоговые льготы

Понятно, что в качестве топлива, раз он горит. Отопление производственных и жилых зданий, генерация электроэнергии, приготовление пищи. Однако не всё так просто, как показывают в роликах, разбросанных по ютюбу. Биогаз должен стабильно гореть в теплогенерирующих установках. Для этого его параметры газовой среды необходимо привести к довольно жёстким стандартам. Содержание метана должно быть не ниже 65% (оптимум 90-95%), водород отсутствовать, водяные пары выведены, углекислый газ удалён, оставшиеся составляющие инертны к высоким температурам. Использовать биогаз «навозно-животного» происхождения, не освобождённый от зловонных примесей, в жилых домах невозможно.

Нормируемое давление — 12,5 бар, при значении менее 8-10 бар автоматика в современных моделях отопительного оборудования и кухонного оборудования прекращает подачу газа. Очень важно, чтобы характеристики поступающего в теплогенератор газа были стабильными. В случае скачка давления за пределы нормы сработает клапан, включать обратно придётся вручную. Плохо, если используются устаревшие газовые приборы, не оснащённые системой газ-контроля. В лучшем случае может выйти из строя горелка отопительного котла. Худший вариант — газ потухнет, но его поступление не прекратится. А это уже чревато трагедией. Обобщим сказанное: характеристики биогаза необходимо привести к необходимым параметрам, а технику безопасности соблюдать неукоснительно.

Упрощённая технологическая цепочка получения биогаза. Важный этап — сепарация и газоотделение

Растительное и животное сырьё ↑

- Растительное сырьё отлично подходит для производства биогаза: из свежей травы можно получить максимальный выход топлива — до 250 м3 на тонну сырья, содержание метана до 70%. Несколько меньше, до 220 м3 можно получить из кукурузного силоса, до 180 м3 из свекольной ботвы. Пригодны любые зелёные растения, хороши водоросли, сено (100 м3 из тонны), но пускать ценные корма на топливо имеет смысл лишь при их явном избытке. Невелик выход метана из жома, образующегося при изготовлении соков, масел и биодизеля, но и материал дармовой. Недостаток растительного сырья — длительный производственный цикл, 1,5-2 месяца. Можно получать биогаз и из целлюлозы, других медленно разлагающихся растительных отходов, но эффективность крайне низкая, метана образуется мало, производственный цикл очень длительный. В заключение скажем, что растительное сырьё обязательно должно быть мелко измельчено.

- Сырьё животного происхождения: традиционные рога и копыта, отходы молокозаводов, боен и перерабатывающих предприятий также пригодно и тоже в измельчённом виде. Самая богатая «руда» — животные жиры, выход высококачественного биогаза с концентрацией метана до 87% достигает 1500 м3 на тонну. Тем не менее, животное сырьё в дефиците и, как правило, ему находят иное применение.

Горючий газ из экскрементов ↑

- Навоз дёшев и во многих хозяйствах имеется в достатке, однако выход и качество биогаза значительно ниже, чем из других видов. Коровьи лепёшки и лошадиные яблочки можно использовать в чистом виде, ферментация начинается сразу, выход биогаза 60 м2 на тонну сырья с невысоким содержанием метана (до 60%). Производственный цикл короткий, 10-15 дней. Свиной навоз и куриный помёт токсичны — чтобы полезные бактерии могли развиваться, его смешивают с растительными отходами, силосом. Большую проблему представляют моющие составы, ПАВы, которые применяются при уборке животноводческих помещений. Вкупе с антибиотиками, которые в большом количестве попадают в навоз, они угнетают бактериальную среду и тормозят образование метана. Не применять дезинфицирующих средств вовсе невозможно и агропредприятия, вложившиеся в производство газа из навоза, вынуждены искать компромисс между гигиеной и контролем над заболеваемостью животных с одной стороны и поддержанием продуктивности биореакторов с другой.

- Человеческие экскременты, совершенно бесплатные, тоже подходят. Но использовать обычные канализационные стоки нерентабельно, слишком мала концентрация фекалий и высока дезинфицирующих средств, ПАВ. Технологи утверждают, что их можно было бы использовать лишь в случае, если в канализацию будут поступать «продукты» только из унитаза при условии, что смыв чаши осуществляется лишь одним литром воды (стандарт 4/8 л). И без моющих средств, естественно.

Серьёзная проблема, с которой сталкиваются хозяйства, установившие у себя современное оборудование для получения биогаза — сырьё не должно содержать твёрдых включений, случайно попавший в массу камень, гайка, кусок проволоки или доска закупорит трубопровод, выведет из строя дорогостоящий фекальный насос или мешалку.

Нужно сказать, что приведенные данные по максимальному выходу газа из сырья соответствуют идеальным лабораторным условиям. Чтобы приблизиться в реальном производстве к этим цифрам, необходимо соблюсти ряд условий: поддерживать необходимую температуру, периодически перемешивать мелко измельчённое сырье, вносить добавки, активизирующие ферментацию и т.д. На кустарной установке, собранной по рекомендациям статей о «получении биогаза своими руками», едва лишь можно достичь 20% от максимального уровня, высокотехнологические установки позволяют добиваться значений в 60-95%.

Достаточно объективные данные по максимальному выходу биогаза для различных типов сырья

- «Домашняя» биогазовая установка. Как минимум, необходимо иметь два герметичных сосуда, биореактор и накопитель, в который по трубочке отводится газ. Желательно иметь третий сосуд, куда биогаз будет закачиваться под давлением, тогда во втором частично осядет влага. Конструкция несильно отличается от самогонного аппарата. Сырьё хорошо бы постоянно помешивать, для этого нужна мешалка и электродвигатель или здоровый выносливый мужик. Рассчитывать на высокую производительность и хорошее качество биогаза особо не стоит.

- Промышленная установка по производству биогаза. Не будем вдаваться в подробности, лучше приведём принципиальную схему:

Оборудование включает в себя, как минимум, реактор и газгольдер, сепаратор, мешалки, насосы, компрессорную станцию, систему поддержания постоянной температуры, устройства безопасности, управление. Для интенсификации процессов применяют также кавитаторы, устройства для анализа среды и внесения активаторов, и т.д

Состав полученного биогаза необходимо нормализовать, после хранилища он поступает на разделительные и сорбционные колонки, далее в газгольдере доводится до необходимого давления и лишь только тогда поступает в магистраль, ведущую к теплогенераторам.

Биоэнергетическое производство в составе современного животноводческого комплекса. Включение в его состав теплиц и цеха по производству удобрений повышает рентабельность.

Мы уже упоминали, что в развитых странах строят крупные промышленные установки, а в развивающихся главным образом мелкие, для небольшого хозяйства. Объясним, почему так:

- Бедные страны. В кустарной установке при её чудовищной неэффективности всю работу можно производить вручную. Для стран, где крестьянам за тяжёлый труд платят сущие копейки, в этом есть выгода. Тем более, что в тёплых краях урожай можно собирать несколько раз в год и дешёвое растительное сырьё имеется в избытке. Вложения в простейшую систему относительно небольшие, с низким качеством биогаза люди готовы мириться. Хозяину дешевле приставить к допотопному котлу или плите «смотрящего», чем приобретать оборудование для нормализации биогаза.

Китайские крестьяне заготавливают сырьё для производства биогаза

- Богатые страны. В Германии, мировом лидере в области производства биогаза, почти половина птицефабрик и крупных животноводческих хозяйств вырабатывает собственный метан. Процессы максимально автоматизированы, качество биогаза высокое, производственные мощности большие. Отработанное сырьё проходит дополнительную обработку, минерализуется, в результате хозяйства получают обеззараженное неагрессивное комплексное удобрение. Несмотря на высокие показатели выхода метана из сырья, и немалые цены на энергоносители, специалисты утверждают, что для фермеров биогазовая энергетика оправдывает себя лишь потому, что государство дотирует 50% стоимости оборудования. Дополнительную выгоду можно получить, произведя из газа электроэнергию. Во-первых, правительство покупает её по завышенным ценам; во-вторых, таким образом можно минимизировать последствия неравномерного сезонного производства биогаза. За улучшение экологического состояния земель в результате применения не агрессивного навоза, а «мягкого» удобрения государство тоже доплачивает.

Биогазовое производство в Германии: экологично, эстетично, возможно только благодаря финансовой помощи федерального правительства

- Россия. Худо-бедно биогазовая энергетика развивается и у нас. Время от времени СМИ рапортуют о пуске очередного производства, в интервью радостный учёный, проектировщик или директор хозяйства сообщает, что срок окупаемости установки — один год. Но жизнь вносит свои коррективы. Со временем оказывается, что при составлении бизнес-плана не учли эксплуатационные расходы, на практике выход газа намного ниже, чем планировалось, а сроки ферментации намного выше. Те, кто поработал с полгодика, уже называют срок окупаемости инвестиций в 5 лет. А по истечении этого времени люди вообще стараются не давать интервью. К сожалению, биоэнергетикой у нас занимаются разрозненные коллективы и заслуживающих доверия данных по доходности в условиях России нет. В целом можно предположить, что, с учётом меньших, чем на Западе, цен на энергоносители и доступность местных видов топлива, производство биогаза в нашей стране находится на грани рентабельности, что не способствует её развитию без поддержки государства.

Выгодно ли производить биотопливо в домашних условиях в малых количествах в личном подсобном хозяйстве? Если у вас есть несколько металлических бочек и прочего железного хлама, а также бездна свободного времени и вы не знаете, как им распорядиться — да. Но экономия, увы, мизерная. А уж вкладывать деньги в высокотехнологичное оборудование при небольших объёмах поступления сырья и производства метана не имеет смысла ни при каком раскладе.

Очередной ролик отечественного Кулибина ↑

Без перемешивания сырья и активации процесса ферментации выход метана составит не более 20% от возможного. Значит, в лучшем случае с 100 кг (загрузка бункера) отборной травы можно получить 5 м3 газа без учёта сжатия. И будет хорошо, если содержание метана превысит 50% и не факт, что он будет гореть в теплогенераторе. По утверждению автора, сырьё загружается ежедневно, то есть производственный цикл у него — одни сутки. На самом деле необходимое время — 60 суток. Количества полученного изобретателем биогаза, содержащегося в 50-литровом баллоне, который он сумел заполнить, в морозную погоду для отопительного котла мощностью 15 кВт (жилой дом около 150 м2) хватит на 2 минуты.