Установка для производства экстрактов из растительного сырья для бальзамов. Оборудование для получения экстрактов из растений

Аппарат для получения экстрактов из растительного сырья

Аппарат относится к химической промышленности и используется для проведения массообменных процессов в системе твердое тело - жидкость. Содержит корпус, расположенный коаксиально корпусу цилиндр, вал с мешалкой, крышку с приводом и патрубками, днище. Корпус снабжен люком с отжимным устройством. Расположенный коаксиально корпусу цилиндр имеет верхнюю открытую часть и закреплен нижней частью на лопастях мешалки. На боковой поверхности установлены радиально спицы. На крышке выполнена пульсационная камера, сообщенная с верхней открытой частью цилиндра, а посредством патрубка - с внешним генератором пневматических знакопеременных импульсов давления. Над днищем установлена решетка, поверхность которой расположена в плоскости загрузки отжимного устройства. Данная конструкция аппарата позволяет повысить эффективность экстракции в системе твердое тело - жидкость в производствах ликероводочной промышленности при сокращении потерь экстракта. 1 ил.

Изобретение относится к аппаратам для проведения массообменных процессов в системе твердое тело-жидкость и может быть использовано для интенсификации процессов получения экстрактов из растительного сырья, например плодов ягод и трав, находящихся в сухом, свежем или мороженом виде.

Известен аппарат, предназначенный для получения спиртованных морсов из сырья растительного происхождения, включающий цилиндрический корпус с плоским днищем, внутри которого размещено перфорированное наклонное ложное дно, у нижнего края дна размещен люк для загрузки и выгрузки твердого сырья, а в крышке корпуса размещен патрубок для залива водно-спиртового экстрагента (Б. В. Жбанков. Технологическое оборудование ликероводочных производств. Москва, Легкая и пищевая промышленность, 1983, с. 33). Основным недостатком этого аппарата является то, что процесс экстрагирования осуществляется в режиме ламинарной диффузии (простым настаиванием с периодической прокачкой экстракта насосом при неподвижном слое твердой фазы), при котором происходит быстрое насыщение экстрактивными веществами слоя экстрагента вблизи твердой частицы, что приводит к уменьшению градиента концентраций в течение времени насыщения и к падению эффективности процесса экстрагирования. Наиболее близким к предлагаемому техническому решению является экстрактор для системы твердое тело - жидкость, имеющий корпус, расположенный коаксиально корпусу цилиндр, вал с мешалкой, крышку с приводом и патрубками, днище (SU 850108 А1, 30.07.1981). Недостатком известного аппарата является возникающее при возвратно-поступательном движении ворошителей мешалки уплотнение твердой фазы вблизи перфорированной поверхности днища, что приводит к увеличению гидравлического сопротивления слоя твердой фазы и задержке растворителя в слое в зоне выгрузки твердого сырья. Технический результат, достигаемый при реализации данного изобретения заключается в повышении эффективности экстракции в системе твердое тело - жидкость в производствах ликероводочной промышленности путем обработки сырья жидким экстрагентом в режиме пульсирующего поршневого потока с последующим отжимом твердого сырья с целью сокращения потерь экстракта. Указанный технический результат достигается тем, что в аппарате для получения экстрактов из растительного сырья, имеющем корпус, расположенный коаксиально корпусу цилиндр, вал с мешалкой, крышку с приводом и патрубками, днище, согласно изобретению корпус снабжен люком с отжимным устройством, расположенный коаксиально корпусу цилиндр имеет верхнюю открытую часть и закреплен нижней частью на лопастях мешалки, а на боковой поверхности установлены радиально спицы, на крышке выполнена пульсационная камера, сообщенная с верхней открытой частью цилиндра, а посредством патрубка - с внешним генератором пневматических знакопеременных импульсов давления, над днищем установлена решетка, поверхность которой расположена в плоскости загрузки отжимного устройства. Сущность изобретения поясняется чертежом. Аппарат состоит из корпуса 1, люка 7 с отжимным устройством 8, например, отжимным шнеком. Внутри корпуса расположен коаксиально цилиндр 2. На крышке 5 аппарата имеется привод вращения вала 3 мешалки 4. Цилиндр 2 имеет верхнюю открытую часть и закреплен нижней частью на лопастях мешалки 4. На боковой поверхности цилиндра установлены радиально спицы 12 для разрушения свода сыпучего сырья при разгрузке аппарата. На крышке 5 аппарата имеется пульсационная камера 13, которая сообщена с открытой верхней частью цилиндра 2, а ее патрубок 10 служит для подключения внешнего генератора пневматических знакопеременных импульсов давления. Для изоляции пульсационной камеры 13 от атмосферы и кольцевого рабочего объема аппарата установлены сальниковые уплотнения 9 на валу 3 и боковой поверхности цилиндра 2. Над днищем установлена решетка 11 для разделения жидкой и твердой фаз при выгрузке, а ее поверхность для полного освобождения аппарата от твердой фазы размещена в плоскости загрузки отжимного устройства 8. Аппарат снабжен люком 14 для загрузки сырья и патрубком 15 для слива готового экстракта. Аппарат работает следующим образом. Твердая фаза в виде измельченных трав или плодов и ягод засыпается в корпус 1 аппарата через люк 14, расположенный на крышке 5 и разравнивается по кольцевому сечению аппарата на решетке 11, при этом люк 7 герметично закрыт. Через люк 14 заливают водно-спиртовую смесь в количестве, соответствующем технологическому регламенту. Уплотнение отжимного устройства (шнека) герметично и не допускает течи. Жидкость при заливе заполняет свободное пространство в слое твердого сырья и по закону сообщающихся сосудов поступает в коаксиальный цилиндр 2. По завершении залива экстрагента (водно-спиртовой смеси) через патрубок 10 в пульсационную камеру 13 от внешнего генератора пневматических импульсов давления в коаксиальный цилиндр 2 через открытую его верхнюю часть подается импульс сжатого газа. Сальниковое уплотнение 9 препятствует выбросу сжатого газа вдоль цилиндрической поверхности вала 3 в атмосферу и попаданию газа в кольцевой канал аппарата вдоль боковой поверхности цилиндра 2. Импульс сжатого газа, поступив в пульсационную камеру 13 и верхнюю открытую часть коаксиального цилиндра 2, создает газовую подушку с избыточным давлением, превышающим сопротивление столба жидкости и слоя твердой фазы в кольцевом канале аппарата. По закону сообщающихся сосудов жидкость из коаксиального цилиндра 2 перетекает в кольцевой канал, фильтруясь через слой твердой фазы. При контакте с твердой фазой экстрагент извлекает необходимые вещества из плодов. Экстрагируемые компоненты поступают из внутренних слоев твердых частиц к поверхности раздела фаз и удаляются движущимся потоком экстрагента. Известно, что основное сопротивление массопередаче в системе твердое тело-жидкость сосредоточено в твердой фазе и поддержать высокую интенсивность процесса извлечения экстрагируемых веществ можно только за счет высокого градиента концентраций на границе раздела фаз. В конструкции аппарата это достигается пульсирующим движением жидкой среды за счет знакопеременного пневматического импульса давления, подаваемого в пульсационную камеру 13. Невысокие скорости движения экстрагента, определяемые сопротивлением неподвижного слоя твердого сырья и невысоким давлением импульса сжатого газа, так же как и гидродинамика пульсирующего потока, приближает режим движения к поршневому, который характеризуется минимальным продольным перемешиванием и, следовательно, высоким градиентом концентраций в любой точке аппарата. В процессе приготовления настоев из плодов, трав и ягод отсутствие сильного перемешивания и движения твердой фазы не создает условий для истирания твердого сырья и образования взвесей твердых частиц в жидком экстракте. Это снижает трудоемкость фильтрации на следующем этапе приготовления настоев и способствует повышению качества конечного продукта. Поскольку предлагаемый аппарат является аппаратом периодического действия, то режим пульсационного перемешивания приводит к быстрому насыщению экстрагента извлекаемыми компонентами и сокращению времени приготовления настоев не менее чем в два раза. Насыщенный экстрагент сливается через патрубок 15, расположенный в аппарате ниже решетки 11, фильтруясь через слой твердой фазы. После завершения настаивания и слива готового экстракта включают отжимное устройство 8, привод мешалки 4, выполняющей функцию скребка. Твердая фаза подгребается ею по решетке 11 к зоне загрузки отжимного устройства (шнека) 8. Попадая на винт отжимного шнека, плоды сдавливаются, жидкость отжимается и удаляется через нижнюю перфорированную часть устройства 8, а отжатое сырье (мезга) транспортируется шнеком за пределы аппарата. В случае обработки плодов или ягод со значительным содержанием сахаристых веществ возможно слипание частиц сырья и образование свода твердой фазы, затрудняющих выгрузку продукта. При работе аппарата в режиме выгрузки цилиндр 2, вращаясь вместе с мешалкой 4 и спицами 12, разрушает свод. Обрушенная твердая фаза подхватывается лопастями мешалки и перемещается к зоне загрузки отжимного устройства 8. По завершении процесса раскрывается крышка люка 7 и вручную проводится зачистка аппарата и его промывка.www.findpatent.ru

Растительные экстракты – виды и способы получения

Экстракт (или вытяжка) – слово, имеющее латинские корни: extraho – извлекаю, вытягиваю.О том, что вытяжки, являющиеся концентратом всех полезных веществ растения, обладают мощными лечебными и косметическими свойствами, люди знали еще в глубокой древности. В наше время ученые смогли научно доказать, что экстракты, не смотря на ввод в косметические средства в мизерных концентрациях, способны творить чудеса – омолаживать кожу, улучшать ее цвет, избавлять от многих проблем (чрезмерной жирности или сухости, акне, расширенных пор и т.д.).

Экстракт (или вытяжка) – слово, имеющее латинские корни: extraho – извлекаю, вытягиваю.О том, что вытяжки, являющиеся концентратом всех полезных веществ растения, обладают мощными лечебными и косметическими свойствами, люди знали еще в глубокой древности. В наше время ученые смогли научно доказать, что экстракты, не смотря на ввод в косметические средства в мизерных концентрациях, способны творить чудеса – омолаживать кожу, улучшать ее цвет, избавлять от многих проблем (чрезмерной жирности или сухости, акне, расширенных пор и т.д.).

Поэтому практически все производители косметической продукции широко используют в своих рецептурах различные растительные экстракты.

Виды растительных экстрактов

Экстрактами называют фармацевтические препараты, получаемые извлечением растворителями лекарственных веществ из растительного сырья. В качестве растворителей используются вода, спирт, глицерин, эфир, а также их смеси; соответственно экстракты подразделяются на водные, спиртовые, глицериновые, эфирные, водно-спиртовые, водно-гликолевые (пропиленгликолевые), масляные, СО2-экстракты.

Растительные экстракты могут быть сухими, жидкими и густыми.

Получение экстрактов

Не смотря на разнообразие форм экстрактов, общие принципы их получения в промышленных условиях довольно просты и схожи. Берется растительное сырье (цветки, листья или корни), смешиваются с водой, гликолем или спиртом – получается, соответственно, водный, пропиленгликолевый или спиртовый раствор. Затем этот раствор помещается в специальные аппараты – экстракторы или перколяторы, где и происходит непосредственно сам процесс экстракции, то есть извлечения полезных веществ растения из подготовленного раствора. Затем растворитель (экстрагент) выпаривается (отгоняется) почти без остатка. Ничтожно малое остаточное количество растворителя не опасно для человека.

Технология получения экстрактов в домашних условиях известна людям уже давно – измельченное растительное сырье заливается кипятком, настаивается, а затем часть объема выпаривается (примерно наполовину). Полученный таким образом и процеженный водный экстракт хранится значительно дольше настоев и отваров лекарственных трав, и обладает большей активностью.

vsezdorovo.com

Установка для производства экстрактов из растительного сырья для бальзамов

Использование: в производстве экстрактов из растительного сырья для спиртовых, жировых и безалкогольных бальзамов. Сущность изобретения: установка содержит по меньшей мере один экстрактор, соединенный с ним конденсатор, сборник экстракта и средства подачи спиртового раствора, соединенный с экстрактором и конденсатором испаритель, средства подачи сжиженного газа и соединенный с экстрактором дополнительный сборник экстракта. 4 з.п. ф-лы, 12 ил.

Изобретение относится к технике производства экстрактов из растительного сырья для спиртовых, безалкогольных и лечебно-косметических бальзамов.

Известна установка производства экстрактов из растительного сырья для напитков, в том числе бальзамов, содержащая два экстрактора, соединенный с ними конденсатор, сборник экстракта и средства подачи спиртового раствора. Недостатками этой установки являются низкая производительность и большое количество отходов. В настоящем изобретении ставится задача увеличения производительности экстракции за счет снижения диффузионного сопротивления сырья и увеличения глубины извлечения экстрактивных веществ и комплексной переработки растительного сырья по безотходной технологии. Предлагаемая установка производства экстрактов из растительного сырья для бальзамов, содержащая по меньшей мере один экстрактор, соединенный с ним конденсатор, сборник экстракта и средства подачи спиртового раствора, согласно изобретению, снабжена испарителем, соединенным с экстрактором и конденсатором, средствами подачи сжиженного газа и дополнительным сборником экстракта, соединенным с экстрактором. Такая конструкция установки позволяет выделить из растительного сырья жирорастворимые вещества, в том числе биологически активные, такие как -каротин, ретинол, рибофлавин, никотиновую кислоту, фолиевую кислоту, токоферол, витамин К1, снизить гидравлическое сопротивление сырья по отношению ко второму экстрагенту и увеличить глубину экстракции экстрактивных веществ второй стадии экстракции, получив шрот в виде смеси диетической клетчатки с комплексом водорастворимых биологически активных и питательных веществ, которая может быть иcпользована как пищевая добавка. Фаза жирорастворимых веществ может быть использована как ароматическая и биологически активная добавка в лекарственных и косметических бальзамах в виде жировых растворов, мазей и эмульсий. В предпочтительном варианте установка снабжена буферной емкостью, смесителем и сепаратором, установленными последовательно между испарителем и сборником экстракта сжиженного газа. Такая конструкция установки позволяет корректировать распределение жиро- и спиторастворимых ароматических веществ в экстрактах спирта и сжиженного газа. Другим предпочтительным вариантом предусмотрено снабжение установки средствами подачи воды и дополнительным сборником экстракта, соединенным с экстрактором. Это позволяет извлечь из сырья водорастворимые вещества, в том числе биологически активные, нерастворимые в спирте и сжиженном газе, такие как тиамин, пангамовая кислота, пантатеновая кислота, аскорбиновая кислота, пиридоксин и флавоноиды, получив биологически активную часть для безалкогольного бальзама и диетическую клетчатку в виде шрота, которая может быть использована в пищевых продуктах пониженной калорийности. В этом случае возможно снабжение установки дополнительными буферной емкостью, смесителем и сепаратором, установленными последовательно между испарителем и сборником экстракта сжиженного газа, при этом второй вход дополнительного смесителя соединен со средствами подачи воды, а второй выход дополнительного сепаратора со сборником водного экстракта. Это позволяет регулировать содержание жиро- и водорастворимых ароматических веществ в экстрактах воды и сжиженного газа. В любом из двух последних случаев возможно снабжение установки смесителем экстрактов и сборником купажа, соединенными последовательно со сборниками водного и спиртового экстрактов. Это позволяет получить купаж для спиртового бальзама наиболее обогащенный спито- и водорастворимыми биологически активными веществами и с наиболее широкой гаммой ароматических веществ. На фиг. 1 представлена схема установки для двухстадийной экстракции сырья; на фиг. 2 то же с перераспределением аромата; на фиг. 3 схема установки для трехстадийной экстракции сырья; на фиг. 4 и 5 то же, с перераспределением аромата между двумя из трех экстрактов; на фиг. 6 и 7 то же, с полным перераспределением аромата между тремя экстрактами в различной последовательности; на фиг. 8-12 то же, с получением купажа экстрактов для спиртового бальзама. Установка производства экстрактов из растительного сырья для бальзамов содержит средства 1,2,3 подачи спиртового раствора, сжиженного газа и воды соответственно, соединенные через буферные емкости 4,5,6 и шунтирующий трубопровод 7 с экстракторами 8,9,10, выходы которых соединены между собой и с испарителем 11, выход газовой фазы которого соединен с конденсатором, выход которого в свою очередь соединен через элементы 4-7 с экстракторами 8, 9, 10. Выход жидкой фазы испарителя 11 соединен в различных комбинациях со сборниками 13, 14, 15 спиртового экстракта, экстракта сжиженного газа и буферными емкостями, основным 18 и дополнительным 19 смесителями и основным 20 и дополнительным 21 сепараторами, а также со смесителем 22 экстрактов и сборником 23 купажа через сборники 13 и 15. Наличие элементов 3 и 15-23 является необязательным. Последовательность соединения групп элементов 16, 18, 20 и 17, 19, 21 выбирается в зависимости от необходимости создания наиболее богатого аромата в спиртовом или безалкогольном бальзаме, а при наличии элемента 22 и 23 является произвольной. Установка работает следующим образом. Обрабатываемое сырье загружают в экстракторы 8,9,10 в любом сочетании, после чего из средств 1, 2, 3 подают один из экстрагентов по шунтирующему трубопроводу 7 в один или несколько заполненных экстракторов 8, 9, 10. Наиболее предпочтительно использовать в качестве первого экстрагента для обработки сырья сжиженный газ из средств 2, поскольку в нем растворимы все без исключения ароматические вещества. Это позволяет при последующей спиртовой или водной экстракции получать экстракты с любой заданной концентрацией в экстрагенте экстрактивных веществ, температура кипения которых будет выше температуры кипения экстрагентов. Экстракцию сырья в экстракторах 8, 9, 10 можно проводить в непрерывном потоке экстрагента, когда мисцелла из экстракторов 8, 9, 10 поступает сразу в испаритель 11, в котором осуществляется выпаривание экстрагента и его отгонка в газовой фазе в конденсатор 12, где он переходит в жидкую фазу и возвращается в цикл по шунтирующей магистрали 7 или накапливается в одной из буферных емкостей 4, 5, 6. В другом случае возможна организация перетока экстрагента из одного из экстракторов 8, 9, 10 в другой и обратно для интенсификации массообмена при постоянном обновлении поверхности контакта фаз. Третьим вариантом предусмотрено осуществление процесса настаивания сырья в экстрагенте при герметизации выхода из соответствующего экстрактора 8, 9, 10. После завершения экстракции сырья одним из экстрагентов осуществляют прекращение подачи соответствующего экстрагента и полный слив мисцеллы из соответствующих экстракторов 8,9,10 в испаритель 11 для разделения экстрагента и экстрактивных веществ, из которых наиболее легколетучие удаляются в газовой фазе из испарителя 11 и накапливаются в конденсаторе 12. Если этой фракцией является экстрагент в виде сжиженного газа, то его удаляют из конденсатора 12 в одну из буферных емкостей 4, 5, 6 и герметизируют, а экстрактивные вещества удаляют из испарителя 11 непосредственно в сборник 14 или при необходимости последующего отбора из него части ароматических веществ в первую по ходу технологического процесса буферную емкость 16 или 17. Если первым экстрагентом является спирт или вода, то из испарителя 11 в первую очередь будут удаляться и скапливаться в конденсаторе 12 ароматические вещества. В этом случае отогнанные ароматические вещества из конденсатора 12 сливают в одну из буферных емкостей 4, 5, 6, затем из испарителя 11 отгоняют необходимое количество воды или спирта, накапливаемых в конденсаторе 12, откуда их сливают в свободную буферную емкость 4, 5 или 6 или по шунтирующему трубопроводу 7 в один из экстракторов 8,9,10 при проведении последовательной обработки в них сырья. При наличии хотя бы одного незагруженного экстрактора 8,9 или 10 ароматические вещества из соответствующей буферной емкости 4,5,6 возвращают в экстракт, накопленный в испарителе 11. Из испарителя 11 экстракт удаляют в соответствующий сборник 13 или 15. При отсутствии свободного экстрактора 8,9,10 в сборник 13 или 15 сливают только остатки экстракта, а ароматические вещества оставляют в соответствующей буферной емкости 4, 5, 6 до полного завершения многостадийной экстракции сырья и освобождения одного из экстракторов 8, 9, 10, через который ароматические вещества подают в испаритель 11, а оттуда в соответствующий сборник 13 или 15. После завершения этих операций сырье экстрагируют следующими экстрагентами с последовательным повторением всех технологических операций, которые осуществляются при использовании в качестве первого экстрагента сжиженного газа. При использовании трех экстрагентов к моменту завершения полной трехстадийной экстракции сырья в случае одновременного использования всех трех экстракторов 8,9,10 и в случае использования в качестве первого экстрагента воды или спирта буферные емкости 4,5. 6 оказываются заполненными ароматическими веществами и первыми двумя экстрагентами, а конденсатор 12 последним экстрагентом. При этом осуществляют выгрузку шрота в виде диетических пищевых волокон из экстракторов 8,9,10 или по меньшей мере одного из них, затем сливают ароматические вещества через свободный экстрактор 8,9 или 10 и испаритель 11 в соответствующий сборник 13 или 15, последний экстрагент сливают из конденсатора 12 в освободившуюся из-под ароматических веществ буферную емкость 4, 5 или 6, после чего цикл повторяется с восполнением потерь соответствующих экстрагентов их подачей из средств 1, 2, 3 в соответствующие экстракторы 8,9,10 по шунтирующему трубопроводу 7 и использованием регенерированного экстрагента из соответствующей буферной емкости 4,5 или 6. В другом варианте возможно осуществление последовательной экстракции сырья при настаивании в каждом экстракторе 8,9,10 последовательно каждым экстрагентом. Отделение экстрактов в этом случае осуществляется аналогично в зависимости от последовательности использования экстрагентов в каждом экстракторе 8,9,10. Полученные экстракты спирта, сжиженного газа и воды используют непосредственно для приготовления спиртовых, лечебно-косметических и безалкогольных бальзамов, или предварительно обрабатывают экстракт сжиженного газа для корректировки ароматических свойств спиртового и/или водного экстракта. В последнем случае экстракт сжиженного газа из соответствующей буферной емкости 16 или 17 поступает в смеситель 18 или 19, где смешивается с соответствующим экстрагентом, подаваемым из средств 1 или 3. При этом происходит перераспределение соответствующих ароматических веществ между экстрактом сжиженного газа и соответст- вующим экстрагентом, образующим с экстрактом сжиженного газа расслаивающуюся смесь, которую разделяют в соответствующем сепараторе 20 или 21, из которого экстракт сжиженного газа поступает в сборник 14 или в последующую буферную емкость 16 или 17 для обработки в аналогичной последовательности вторым экстрагентом, а раствор ароматических веществ в соответствующем экстрагенте поступает в соответствующий сборник 13 или 15. При необходимости получения алкогольного бальзама с наиболее богатым составом биологически активных веществ и наиболее широким спектром аромата водный и спиртовой экстракты из сборников 13 и 15 подают для cмешивания в смеситель 22, а из него в сборник 23 купажа. Следует отметить, что последовательная экстракция растительного сырья группой экстрагентов в виде спиpтового раствора, сжиженного газа и воды обеспечивает увеличение глубины экстракции сырья на каждой последующей стадии экстракции за счет снижения его диффузионного сопротивления второму и третьему экстрагенту при удалении нерастворимых в них веществ. При этом использование в качестве первого экстрагента сжиженного газа позволяет удалить без температурного воздействия ароматические вещества сырья, что значительно сокращает их потери, а давление выше атмосферного, создаваемое в процессе экстракции сжиженным газом, при поддержании в процессе последующей экстракции спиртом и/или водой ускоряет массообменные процессы, или при сбросе до атмосферного после завершения экстракции сжиженным газом приводит к измельчению и распушению растительного сырья, увеличивает поверхность контакта фаз и также ускоряет массообменные процессы при экстракции спиртом и/или водой. Получаемый после полного завершения многостадийной экстракции шрот представляет собой очищенные растительные волокна, которые независимо от вида исходного сырья могут быть использованы в качестве балластной пищевой добавки к диетическим пищевым продуктам повышенной или пониженной калорийности в зависимости от сохранения или удаления водорастворимых питательных веществ. Таким образом, предлагаемая установка увеличивает глубину экстракции, обладает повышенной производительностью и обеспечивает переработку сырья по безотходной технологии.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8, Рисунок 9, Рисунок 10, Рисунок 11, Рисунок 12www.findpatent.ru

2.Густые экстракты. Способы получения вытяжек, очистка, стандартизация, хранение. Технология густого экстракта полыни.

Густые экстракты-концентрированные извлечения, представляющие собой густую малоподвижную массу, содержание влаги в которых находится а пределах от 15-25%.

Густые экстракты получают путем отгонки экстрагента и (при необходимости) последующей сушки сгущенного экстракта. Большинство густых экстрактов служат полупродуктами для получения различных лекарственных форм и комбинированных препарабов. Экстракты следует расфасовывать в герметично закрывающуюся тару, т.к. многие из них гигроскопичны.

Для получения густых экстрактов возможно использование различных растворителей с учетом специфических свойств извлекаемого вещества (растворитель из готового продукта удаляют) .Наиболее часто применяют очищенную воду, кипящую воду и водно-спиртовые растворы. Если процесс экстрагирования осуществляется водой в батарее экстрактов, к экстрагенту добавляют консервант (0.5% хлороформа)

Экстрагирование осуществляется следующими методами

-ступенчатая (дробная) мацерация с периодическим перемешиванием

-перколяция

-противоточная периодическая экстракция в батарее перколяторов (получение концентрированной вытяжки)

-циркуляционная экстракция с отгонкой легколетучего экстрагента (на установке Сокслет)

-противоточная непрерывная экстракция

Для получения стабильных при хранении экстрактов и исключения их побочных эффектов из готовой продукции часто удаляют балластные вещества.

Густые экстракты готовят в соотношении 1:0.25.т.е. из 1 части сырья по массе получаю 0.25 массовой части густого экстракта. Если сырье экстрагируют методом перколяции, берут 8-ми кратное количество извлекателя по отношению к сырью, т.е. на 1 массовую часть сырья-8 объемных частей экстрагента.

В технологии густых экстрактов используют методы очистки

-отстаивание вытяжки при температуре не выше 10°С

-термообработку (кипячение)

-спиртоочистку

-замену растворителя (спирт на воду)

Полученные осадки отфильтровывают. Кроме осаждения балластных веществ, могут применятся методы адсорбции и экстракции ж-ж.

В технологии нет сушки в отличии от производства сухих экстрактов

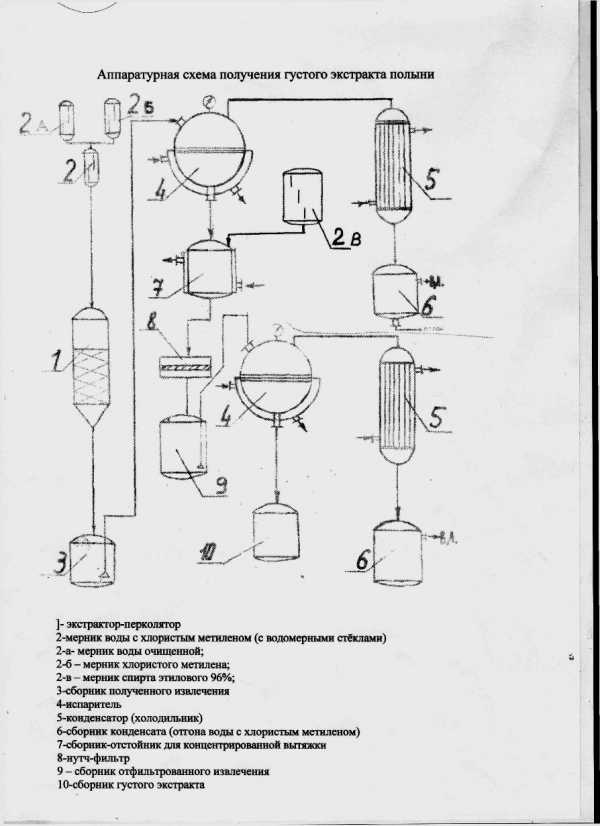

Технология получения густого экстракта полыни

1 Подготовка лекарственного сырья

2 Подготовка экстрагента

3 Экстрагирование растительного сырья

4 Очистка извлечения

5 Упаривание извлечения

6. Добавление разбавителя

7. Фасовка

8. Упаковка

Полученную методом перколяции вытяжку упаривают в вакуум-выпарном аппарате до 1/5 первоначального объема, к кубовому остатку добавляют равный объем 96% спирта. Смесь отстаивают в течении часа в холодильнике и фильтруют, фильтрат упаривают до густой консистенции в вакуум-выпарном аппарате

3.Методы разделения алкалоидов

В растениях содержится смесь алкалоидов в разных количествах. Содержание смеси алкалоидов от 1-2% до десятых или сотых долей процента сухой массы растения. Поэтому сначала отделяют смесь алкалоидов общими методами, освобождая ее от балластных и сопутствующих веществ, затем разделяют алкалоиды. Разделение алкалоидов основано на использовании специфических физико-химических свойств отдельных алкалоидов (растворимости, температуры кипения, основности, полярности, образования химических производных)

Методы

1.Вакуум-перегонка (разделение алкалоидов на основании разных температур кипения)

2.Дробная кристаллизация (разделение на основании разной растворимости)

3.Экстракция жидкости жидкостью (избирательная экстракция отдельных компонентов смеси, т.е. разделение на основе селективной растворимости соединений в различных растворителях).

4.Дробный перевод алкалоидов из солей в основания (разделение на основе различной основности соединений при сочетании с их избирательной экстракцией из водного раствора органическими растворителями(хлороформ, 1,2-дихлорэтан)).

5.Сорбция алкалоидов на тонкодисперсных молекулярных сорбентах и избирательное их элюирование (десорбция) с использованием элюоотропного ряда растворителей(разделение алкалоидов на основе их различной полярности)

6.Получение производных алкалоидов, отличающихся свойствами от исходных, например наличие фенольного гидроксила позволяет получить феноляты, кетонной группы-гидразоны и семикарбанозы.

7.Противоточное распределение (разделение на основе различных коэф распределения алкалоидов с системе несмешивающихся растворителей, т.е. отделение алкалоидов путем многократной экстракции ж-ж, при этом часто используют буферные растворы с разными значениями рН)

-разделение на основе вакуум-разгонки и различной растворимости соединений

Разделение за сет разгонки в вакууме (остаточное давление 1-2 мм рт.ст). например разделение гигрина и кускгигрина. При остаточном давлении у них разные температуры кипения тем самым можно разделить фракционной вакуум-разгонкой. Иногда этот метод используют для выделения одного соединения из смеси.

Метод разделения на основе разной растворимости. Например если добавить к сернокислой водной вытяжке 25% раствора аммиака до определенного рН, то один алкалоид выпадет в осадок, а другой нет. (например разделение морфина и кодеина)

-избирательная экстракция ж-ж

Соли отдельных алкалоидов могут растворятся в органических растворителях, что позволяет осуществлять их избирательную экстракцию (ж-ж) из водных растворов. Один вид алкалоида будет оставаться в водном растворе, а другой растворятся в хлороформе.

-разделение алкалоидов по основности.

разделение алкалоидов по основности осуществляют дробным подщелачиванием водного раствора солей алкалоидов щелочами или раствором аммиака. При этом в основания переходят сначала слабоосновные алкалоиды, затем соединения средней основности, а далее сильные основания. Таким образом, постепенно повышая значения рН и проводя избирательную экстракцию водного раствора органическим растворителем, можно разделить алкалоиды.

Аналогично происходит разделение оснований алкалоидов, находящихся в органических жидкостях. Слабые основания не образуют солей со слабыми кислотами и остаются в органических растворителях, а сильные основания в виде ацетатов переходят в водный раствор.

Иногда для создания определенного значения рН используют водные буферные растворы с добавлением хлороформа. Один алкалоид остается в водном растворе, а другой в хлороформе.

Разделение алкалоидов методом колоночной распределительной хроматографии

Этот метод разделения алкалоидов основан на первоначальной молекулярной адсорбции алкалоидов на тонкодисперсных адсорбентах с последующей избирательной десорбцией (элюированием) отдельных соединений растворителями, различающимися полярностью. Таким образом, различная полярность алкалоидов позволяет использовать метод избирательного элюирования при их разделении.

Колоночная распределительная хроматография — физико-химический метод разделения смесей веществ, находящихся в растворе, путём пропускания этого раствора через колонку, заполненную минеральными или органическими твердыми веществами с развитой поверхностью контакта. Твердое вещество называют адсорбентом, а сорбируемое из раствора вещество — адсорбатом. Процесс поглощения веществ из раствора поверхностью тонкодисперсных твёрдых адсорбентов — адсорбция, процесс возвращения вещества в жидкую фазу (вымывание, элюирование) — десорбция. Колоночная хроматография позволяет выделить из смеси компонентов, находящихся в растворе, индивидуальные вещества в неизменённом виде.

studfiles.net

Производство экстрактов

Экстракт представляет собой раствор активных компонентов из растений или их частей, изготовленный в процессе экстракции. Производство экстрактов– это серийное изготовление различных экстрактов.

Экстракты окружают нас повсюду. Кружка чая – это тот же самый экстракт, как впрочем, и овощной суп. Но мы поговорим об экстрактах, полученных на производстве.

|

Рисунок 1. Технология производства экстракта |

Производство экстрактов – это сложный процесс, требующий необходимого оборудования, определенной технологии, обученных специалистов. Существует большое количество различных типов экстрактов: пищевые, косметические, фармацевтические; сухие, густые, жидкие, сверхкритические и многие другие. Все зависит от того, как планируется их использовать. Если эти экстракты будут использоваться в пищу, то это в основном сухие или густые, если для лекарств, то в основном спиртовые, если для изготовления кремов, шампуней, то это жидкие экстракты, изготовленные с использований разных растворителей.

А почему нужны разные экстракты? Почему нельзя использовать одинаковые растворы?

Пищевые экстракты можно использовать в косметике, но некоторые из них придадут характерное окрашивание, специфический запах, липкость, сделают косметическое средство грязно-болотного цвета, жидкой консистенции, да еще и храниться оно будет несколько дней.

|

Рисунок 2. Растворимость некоторых компонентов растительного сырья в экстрагентах |

Но нас с вами, как потребителей, такая ситуация не устраивает.

Именно поэтому для производства косметики используется большое количество экстрактов, полученных с использованием разных растворов. Это связано с тем, что при производстве экстрактов получается раствор активных веществ, которых в каждом растении огромное количество. Какие-то вещества растворяются в воде, какие-то в масле, а некоторые в глицерине.

Технология производства экстрактов приведена на Рисунке 1:

В зависимости от того, какие активные необходимо извлечь из растительного сырья, используют различные растворители (Рисунок 2).

Полученный экстракт может подвергаться дальнейшим обработкам: высушивание (производство сухих экстрактов), концентрирование (производство густых экстрактов), разведение и прочее.

В компании «КоролёвФарм» используется инновационная технология полученияжидких экстрактов из растительного сырья как для собственных нужд, так и в качестве контрактного производства экстрактов. Технология схематично представлена на рисунке 3.

Чем отличается данный способ от традиционных способов? Основные отличия заключаются в том, что можно получить небольшую партию экстракта практически из любого сырья. Фрукты, овощи, лекарственные растения, сухие, свежие, замороженные и т. д. А еще к тому же и быстро, без нагревания, чтобы сохранить максимальное количество полезных веществ.

|

Рисунок 3. Технология получения экстракта электро-разрядным методом экстракции |

Экстракты, полученные методом электро-разрядной экстракции, сохраняют запах растения, из которого было получено, что свидетельствует о том, что часть эфирных масел (а именно они придают запах растению) переходит в раствор.

В чем же заключается метод такой экстракции?

Представьте себе закрытую емкость, в которой расположены два металлических электрода напротив друг другу, подключенные к очень высокому напряжению (порядка тридцати тысяч). В эту емкость помещается смесь из измельченного растения (фрукты, овощи, травы, орехи, ягоды) и экстрагент (вода, глицерин, пропиленгликоль, масло…).

В момент прохождении «молнии» возникает множество сил и эффектов, которые воздействуют на частички растения, «выбивая» из них активные вещества и переводя их в жидкость. Так получается нефильтрованный экстракт, который потом фильтруется, в него добавляются необходимые добавки (консерванты, антиоксиданты), проходит испытания, подтверждающие его качество, и он готов для употребления в качестве косметического сырья. Примеры экстрактов и растительного сырья представлены на Рисунке 4.

|

Рисунок 4. Пример экстрактов и растительного сырья |

www.korolevpharm.ru

Производство сухих экстрактов и экстрактов-концентратов. Технологические схемы. Производство. Оборудование. Номенклатура

Производство сухих экстрактов и экстрактов-концентратов. Технологические схемы. Производство. Оборудование. Номенклатура

Производство сухих экстрактов и экстрактов - концентратов. Технологические схемы. Производство. Оборудование. Номенклатура

Оглавление

экстракт концентрат технологический

Введение

Глава 1. Общие представления о сухих экстрактах и сухих экстрактах-концентратах

1.1 Характеристика сухих экстрактов

1.2 Номенклатура сухих экстрактов

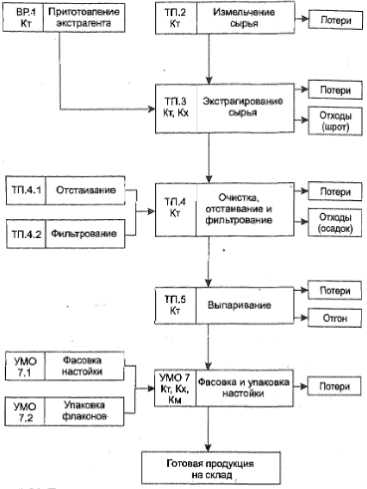

1.3 Технологическая схема производства сухого экстракта

Глава 2. Технологические процессы в производстве сухих экстрактов и их аппаратурное оформление

2.1 Экстрагирование

2.2 Очистка извлечений

2.3 Сгущение вытяжки

2.4 Высушивание вытяжки

Выводы

Список литературы

Введение

В настоящее время прослеживается устойчивая тенденция к увеличению потребительского спроса на лекарственные растительные средства. При этом предпочтение отдается наиболее эффективным, безопасным и удобным в применении лекарственным формам.

Лекарственные препараты на основе сухих экстрактов отвечают данным критериям. К преимуществам сухих экстрактов по сравнению с другими лекарственными средствами из лекарственного растительного сырья относятся удобство применения, устойчивость при хранении, возможность более точного дозирования.

Перспективным направлением в разработке сухих экстрактов является совершенствование и создание новых прогрессивных ресурсосберегающих технологий переработки лекарственного растительного сырья, обеспечивающих максимальный выход биологически активных веществ. При этом особенно важен правильный выбор оптимального экстрагента, условий экстракции, сушки и показателей стандартизации.

Целью данной курсовой работы явилось изучение технологии производства сухих экстрактов и сухих экстрактов-концентратов.

Для достижения поставленной цели были решены такие задачи, как:

описана общая характеристика сухих экстрактов и сфера их применения;

рассмотрена номенклатура сухих экстрактов, зарегистрированных в Государственном реестре лекарственных средств, и лекарственных препаратов на их основе;

составлена технологическая схема получения сухого экстракта и описано влияние отдельных стадий технологического процесса на качество конечного продукта;

изучено оборудование, применяемое в производстве сухих экстрактов.

Глава 1. Общие представления о сухих экстрактах и сухих экстрактах-концентратах

.1 Характеристика сухих экстрактов

Сухие экстракты - это концентрированные извлечения из лекарственного растительного сырья, представляющие собой сыпучие массы с содержанием влаги не более 5%.

Их подразделяют на экстракты с лимитированным и нелимитированным верхним пределом действующих веществ.

Первые получают из сырья, содержащего высокоактивные в биологическом отношении соединения. Такие экстракты должны содержать действующие вещества в строго определенном количестве. Содержание действующих веществ регулируют путем добавления наполнителей (декстрин, сахара, аэросил и другие разрешенные к применению вспомогательные вещества) или смешиванием в определенных соотношениях экстрактов, содержащих действующие вещества больше и меньше нормы.

Экстракты с нелимитированным верхним пределом действующих веществ получают без добавления к ним наполнителей из лекарственного сырья, содержащих не сильнодействующие вещества.

Сухие экстракты являются наиболее рациональным типом экстрактов. Они удобны в использовании, имеют минимальную массу, содержат балластных веществ меньше, чем жидкие, они более транспортабельны.

К недостаткам сухих экстрактов относится их высокая гифоскопичность, вследствие которой они могут образовывать комкообразные массы, утрачивающие сыпучесть.

Сухие экстракты получают высушиванием густых экстрактов или непосредственно из очищенной вытяжки методами, обеспечивающими максимальное сохранение действующих веществ.

Стандартизация сухих экстрактов регламентируется общей фармакопейной статьей «Экстракты». Согласно требованиям ГФ XI издания, вып. 2, экстракты стандартизуют на содержание влаги, тяжелых металлов и действующих веществ (методики их определения приводятся в частных статьях).

Сухие экстракты-концентраты близки по характеристикам к сухим экстрактам и представляют собой стандартизированные сухие извлечения из лекарственного растительного сырья, используемые для быстрого приготовления водных извлечений (настоев и отваров) в аптечной практике. Из 1 части растительного сырья получают 1 часть по массе сухого концентрата. При получении экстрактов-концентратов в качестве экстрагента используют этанол низких концентраций (от 20 до 40%) для того, чтобы приблизить экстракты по составу экстрагируемых веществ к водным извлечениям. Применение этанола в концентрации менее 20% невозможно, так как не обеспечивает антибактериальную стабильность препарата.

Экстракты-концентраты позволяют быстро получать настои и отвары в условиях аптек, но вместе с тем имеют следующие недостатки:

во время переработки сухих экстрактов-концентратов может происходить разложение действующих веществ;

сухие концентраты содержат большой процент разбавителя, поэтому микстуры из таких концентратов подвержены микробной контаминации;

не равноценны водному извлечению, приготовленному экстемпорально.

Ассортимент сухих экстрактов-концентратов невелик (Экстракт алтея сухой стандартизованный 1:1, Экстракт адониса сухой стандартизованный 1:1, Экстракт термопсиса сухой стандартизованный 1:1) и потребность в данных экстрактах сокращается по мере сокращения объемов изготовления лекарственных средств в аптечных организациях.

Технология стандартизованных экстрактов предусматривает те же стадии, что и общая схема получения экстрактов, а именно: экстрагирование лекарственного растительного сырья, очистка извлечения, выпаривание и сушка, стандартизация.

Стандартизуют сухие экстракты для настоев и отваров по содержанию действующих веществ или биологической активности, по содержанию влаги. Наполнителями для сухих экстрактов-концентратов служат лактоза и декстрин.

При хранении сухих экстрактов необходимо следить, чтобы они не отсыревали. Этого можно достичь герметической укупоркой сосудов. Гигроскопические сухие экстракты упаковывают в мелкообъемные широкогорлые банки емкостью не более 100 г.

.2 Номенклатура сухих экстрактов

В Государственном реестре лекарственных средств зарегистрировано более 30 различных наименований сухих экстрактов.

Например, сухие экстракты с нелимитированным верхним пределом действующих веществ:

экстракт алтейного корня сухой;

экстракт бессмертника сухой;

экстракт горицвета сухой;

экстракт крушины сухой;

экстракт марены красильной сухой;

экстракт ревеня сухой;

экстракт сенны сухой;

экстракт солодкового корня сухой;

экстракт термопсиса сухой.

Сухие экстракты с лимитированным верхним пределом действующих веществ:

экстракт белладонны сухой;

экстракт горицвета сухой;

экстракт элеутерококка сухой.

Сухие экстракты в виде порошка чаще всего не используются в качестве самостоятельных лекарственных средств, а представляют собой полупродукты для дальнейших этапов производства различных готовых лекарственных средств: таблеток, капсул, гранул, мазей и т.п. (Таблица).

Таблица. Примеры лекарственных препаратов, содержащих сухие экстракты

Название препаратаНазвание сухого экстрактаЛекарственная формаПрименениеПростанормСухой экстракт Зверобоя продырявленного трава+Золотарника канадского трава+Солодки корни+Эхинацеи пурпурной корневища с корнямитаблеткисредство для лечения хронического простатитаСены экстракта сухогоСенны экстракт сухойтаблеткислабительное средствоСилимарРасторопши пятнистой плодов сухой экстракттаблеткигепатозащитное средствоМукалтинАлтея лекарственного травы экстракт сухойтаблеткиотхаркивающее средствоМарены красильной экстрактМарены экстракт сухойтаблеткидиуретическое, спазмолитическое средствоАлоэАлоэ экстракт сухойтаблеткибиогенный стимуляторСибектанаБерезы экстракт сухой Зверобоя экстракт сухой таблеткигепатопротекторное желчегонное средствоГипораминОблепихи кркшиновидной листьев экстракт сухойтаблетки, свечи, мазь, лиофилизированный порошокпротивовирусное средствоТанацехолПижмы обыкновенной цветков экстракт сухойтаблеткижелчегонное средствоЭкстракт элеутерококкаЭлеутерококка экстракт сухойтаблеткистимулирующее и адаптагенное средствоЭстифанЭхинацеи пурпурной травы экстракт сухойтаблеткииммуностимулирующее средствоМарелинЗолотарника канадского экстракт сухой Хвоща полевого экстракт сухойтаблеткисредство, способствующее выведению фосфатных и оксалатных конкрементовКаланхинКаланхоэ экстракт сухойгранулы, линиментпротивовоспалительное средствоЭкстракт шиповника сухогоШиповника экстракт сухойгранулысредство, обладающее витаминной и иммуностимулирующей активностьюБилобил фортеГинго двулопастного листьев экстракт сухойкапсулыангиопротекторное средствоСухая микстура от кашля для взрослыхСолодкового корня экстракт сухойсухая микстурапротивокашлевое, отхаркивающее средство

В настоящее время работа по созданию лекарственных форм, содержащих сухие экстракты, и их внедрению в промышленное производство продолжается.

.3 Технологическая схема производства сухого экстракта

Промышленное производство сухих экстрактов может осуществляться двумя способами:

) получение вытяжки ? очистка вытяжки ? сгущение вытяжки ? сушка вытяжки;

) получение вытяжки ? очистка вытяжки ? сушка вытяжки.

Наиболее наглядно объем и последовательность работ, а также специфику конкретного производства отображают технологические схемы, которые являются обязательным элементом промышленного регламента на производство (Рис. 1).

В технологической схеме используются следующие обозначения:

ВР - стадии вспомогательных работ

ТП - стадии основного технологического процесса;

ПО - стадии переработки отходов;

ОБО - стадии обезвреживания отходов;

ОБВ - стадии обезвреживания технологических и вентиляционных выбросов в атмосферу;

УМО - стадии упаковывания, маркирования и отгрузки готового продукта.

К стадиям вспомогательных работ относят: водоподготовку, санитарную подготовку производства, оборудования, подготовку материалов и сырья.

Рис 1. Стадии технологического процесса получения сухих экстрактов их лекарственного растительного сырья

В свою очередь санитарная подготовка производства включает: подготовку воздуха, приготовление растворов антисептиков, подготовка помещений, подготовка технологической одежды и обуви, подготовка персонала. Переработка отходов или их обезвреживание обычно осуществляются как самостоятельные работы и не включаются в технологическую схему производства.

Подготовку сырья и вспомогательных материалов чаще всего относят к технологическим процессам. Именно начиная с этих технологических операций закладывается качество получаемого сухого экстракта.

Исходное сырье для получения экстрактов должно отвечать требованиям научно-технической документации (быть свежевысушенным, иметь определенную степень измельчения и т д.). Повышение дисперсности сырья увеличивает поверхность твердой фазы и уменьшает внутреннее диффузное сопротивление, что ускоряет экстракцию. Измельчение сырья вызывает также механическое разрушение клеток и способствует выделению действующих веществ за счет простого вымывания. Однако при сильном измельчении возможно чрезмерное уплотнение сырья в экстракторе, что вызывает затруднение прохождения экстрагента ввиду образования воздушных пробок. При этом в экстракт переходит значительное количество высокомолекулярных веществ. Недостаточное измельчение сырья также нецелесообразно, так как приводит к выходу большого количества балластных веществ и адсорбции действующих веществ шротом за счет увеличения времени экстракции.

Процесс получения экстрактов также связан с правильным выбором экстрагента, который в значительной степени определяет метод экстрагирования. В качестве экстрагентов используют воду, этанол различной концентрации, органические растворители, растительные и минеральные масла. Главным критерием выбора служит селективность растворения биологически активных веществ.

Кроме селективности, экстрагент должен также обладать высокими диффузионными способностями, химической, биохимической и фармакологической индифферентностью, доступностью и дешевизной. Немаловажное значение имеет диэлектрическая постоянная экстрагента, его вязкость и поверхностное натяжение.

Существенное влияние на скорость и качество экстракции оказывают гидродинамические условия получения экстракта. Ускорение экстракции происходит при совместном применении нагревания и механического перемешивания. Использование интенсивных методов экстракции - противоточного, циркуляционного, вихревого, ультразвукового, импульсной обработки сырья, извлечения с помощью шаровых мельниц, роторно-пульсационного аппарата - повышает выход биологически активных веществ.

Качество сухих экстрактов определяется не только методом получения, но и способом сушки, поскольку порошкообразные продукты, не обладающие соответствующими технологическими свойствами, при хранении имеют свойство уплотняться и слеживаться, что делает их непригодными для фармацевтического производства.

Для повышения сыпучести возникает необходимость дополнительной сушки экстрактов, использования вспомогательных веществ, гранулирования. Правильно подобранные для конкретного сухого экстракта условия сушки позволяют значительно повысить технологические характеристики экстракта.

Концентрированные экстракты сушат вакуумсушильным, распылительным, сублимационным способами. Наиболее распространена распылительная сушка, использование которой позволяет получить мелкодисперсные порошки с низким содержанием влаги, кроме того, распыление сопровождается эффектом охлаждения капель и позволяет свести до минимума потери действующих веществ, особенно термолабильных., различные способы сушки оказывают влияние на фармакологическое действие экстрактов. Большую активность проявляют экстракты, полученные сублимационным методом, чуть меньшую - распылительной и вакуумполочной сушкой. Однако сублимационно высушенные экстракты более гигроскопичны и требуют специальных условий хранения.

Готовые сухие экстракты проверяют на соответствие требованиям фармакопейных статей и других НД и упаковывают.

Глава 2. Технологические процессы в производстве сухих экстрактов и их аппаратурное оформление

Промышленное производство сухих экстрактов включает следующие основные процессы:

экстрагирование лекарственного растительного сырья и очистка полученного извлечения;

выпаривание и/или сушка вытяжки.

При этом получение вытяжек и их очистка проводится теми же способами, что и в производстве жидких и густых экстрактов. Например, широко используют следующие способы:

ремацерацию и ее варианты;

перколяцию;

реперколяцию;

противоточное экстрагирование;

а также другие методы, включающие измельчение сырья в среде экстрагента; вихревую экстракцию; экстракцию с использованием электромагнитных колебаний, ультразвука и др.

Экстрагирование проводят до полного истощения сырья, но, в отличие от жидких экстрактов, без разделения на первичные и вторичные вытяжки, так как их подвергают сгущению и/или сушке путем выпаривания растворителя до требуемой концентрации.

.1 Экстрагирование

Из методов экстрагирования при подготовке вытяжки для получения сухого экстракта наиболее широко применяют противоточное экстрагирование в батарее перколяторов (рис. 2). Оно позволяет получать при меньшем расходе чистого экстрагента более концентрированные вытяжки, поскольку в каждом перколяторе поддерживается значительная разность концентраций.

Рис. 2. Схема реперколяции в батарее перколяторов с циркуляционным перемешиванием

Экстрагент, попадающий в первый (хвостовой) перколятор, проходит последовательно через всю батарею и сливается в виде насыщенной вытяжки из последнего (головного) перколятора. В каждом перколяторе поддерживается значительная разность концентраций. Сократить время экстрагирования в батарее позволяет использование циркуляционного перемешивания в каждом перколяторе в процессе настаивания с помощью центробежного насоса 1. По мере истощения сырья в первом перколяторе хвостовым становится второй перколятор (т.е. в него будут подавать свежий экстрагент), а головным - бывший первый, из которого выгрузили истощенное сырье и загрузили свежее.

.2 Очистка извлечений

Для очистки полученных извлечений в зависимости от количества и свойств балластных веществ используют следующие способы осаждения балластных веществ:

кипячение, если извлекаемые биологически активные вещества являются термоустойчивыми. Происходит свертывание белков и их отслоение. Осадок затем отфильтровывают через фильтр;

адсорбция. Очистку проводят при помощи адсорбентов: каолина, бентонитов, талька и других. Выбор адсорбентов зависит от характера и свойств балластных веществ. Адсорбент должен адсорбировать балластные вещества не адсорбируя действующих веществ;

сочетание адсорбции и кипячения;

спиртоочистка. Экстракт предварительно упаривают до половинного объема по отношению к массе исходного сырья. Концентрированный экстракт охлаждают и смешивают с двумя объемами 95-96% спирта. Смесь выдерживают в течение 5-6 дней при температуре не выше 10 °С. После отстаивания экстракт фильтруют от образовавшегося осадка и подвергают вторичному упариванию до требуемой концентрации;

замена растворителя, например, для очистки вытяжек, полученных с применением хлороформа в качестве экстрагента. При этом экстракт также предварительно упаривают до половинного объема по отношению к массе исходного сырья, после чего смешивают с водой, взятой в количестве, равном массе исходного сырья. В результате замены растворителя вещества, растворимые в хлороформе - хлорофилл, смолистые вещества, выпадают в осадок при переходе в водную фазу. Экстракт отстаивают, фильтруют и подвергают дальнейшей обработке.

Затем очищенное извлечение подвергают выпариванию (сгущению) и/или сушке.

.3 Сгущение вытяжки

Процесс выпаривания является промежуточным процессом в производстве сухих экстрактов и заключается в удалении части растворителя или экстрагента в виде пара при помощи нагревания. При выпаривании превращение жидкости в пар происходит при температуре ее кипения, которая находится в прямой зависимости от давления.

Выпаривание может быть проведено при атмосферном (используют при сгущении спиртовых вытяжек и вытяжек после спиртоочистки) и пониженном давлении (используют после удаления спирта).

Очищенные экстракты упаривают под вакуумом при температуре 50-60 °С и разрежении 600-650 мм рт. ст. до требуемой концентрации.

На рис. 3 представлена схема вакуум-выпарной установки, основным аппаратом которой является выпарной куб, снабженный паровой рубашкой.

Рис. 3. Схема вакуум-выпарной установки:

-выпарной куб; 2 - паровая рубашка

Для интенсификации процесса, а также для обеспечения равномерного нагрева в выпарных кубах устанавливают мешалки различных конструкций. Однако вследствие низкой циркуляции упариваемой жидкости выпарные кубы все же остаются малоэффективным оборудованием для сгущения вытяжек.

Более производительными являются аппараты с циркуляцией упариваемой вытяжки. Например, для выпаривания водных вытяжек нередко используют пенные выпарные аппараты (рис. 4), которые не снабжены системой конденсации вторичного пара.

Рис. 4. Схема пенного выпарного аппарата:

- рабочая емкость; 2 - насос; 3, 10, 11 -патрубки; 4 - распределительное устройство; 5 - трубки нагревательного элемента; 6 - испарительная камера; 7 - вентилятор: 8 - сепаратор; 9 - перегородка

Установка состоит из рабочей емкости 1, в которую загружают выпариваемый экстракт. Экстракт насосом 2 подается через патрубок 3 на распределительное устройство 4, из которого она стекает в виде множества струй на обогреваемые изнутри паром горизонтальные трубки 5 испарительной камеры 6. При контакте с нагретой поверхностью происходит интенсивное вскипание экстракта (вспенивание). Для дополнительной интенсификации процесса снизу камеры при помощи вентилятора 7 прокачивают сухой воздух, который, проходя сквозь аппарат, захватывает и уносит испаряемую влагу. В сепараторе 8 происходит отделение крупных капель влаги из воздуха за счет удара о перегородку 9. Насыщенный водными парами воздух покидает установку через патрубок 10. Отделившиеся капли из сепаратора истекают в рабочую емкость 1. Жидкий экстракт из испарительной камеры 6 возвращают в рабочую емкость 1 через патрубок 11, тем самым обеспечивая циркуляцию упариваемого экстракта.

Циркуляция экстракта также предусмотрена конструкцией роторного прямоточного выпарного аппарата (рис. 5), который работает как при атмосферном давлении, так и под вакуумом и представляет собой вертикальный корпус 1, снабженный паровой рубашкой 2. По центру корпуса расположен ротор - вертикальный вращающийся вал 3 с закрепленными на нем при помощи шарниров скребками 4.

Экстракт подается через патрубок 5, расположенный вверху корпуса аппарата, в полость распределительного кольца 6, из которого экстракт вытекает в виде множества струек, орошающих вращающиеся скребки. Со скребков экстракт разбрызгивается на обогреваемую цилиндрическую поверхность корпуса в виде тонкой пленки, из которой происходит интенсивное испарение растворителя. Упаренный экстракт стекает в нижнюю коническую камеру, из которой непрерывно выводится из аппарата через патрубок 7. Вторичный пар поступает в сепарационную камеру 8, где происходит отделение капель жидкости при помощи каплеотбойника 9. Вторичный пар выводят из аппарата через патрубок 10 и направляют к конденсатору.

Рис. 5. Роторный прямоточный выпарной аппарат:

- корпус; 2 - рубашка; 3 - ротор; 4 - скребки; 5. 7. 10 - патрубки; 6 - распределительное кольцо; 8- сепарационная камера; 9- каплеотбойник

.4 Высушивание вытяжки

Высушивание очищенных вытяжек может проводится по двум схемам:

) через стадию сгущения с последующей сушкой;

) без сгущения жидкой вытяжки.

В первом случае высушивание проводят в вакуум-сушильных шкафах, гребковых и вальцовых вакуумных сушильных установках.

Во втором случае сушку вытяжек осуществляют в распылительных и сублимационных сушилках.

Использование вакуума в сушилках периодического (сушильные шкафы и гребковые сушилки) и непрерывного (вальцовые) действия получило широкое распространение при производстве сухих экстрактов благодаря следующим преимуществам:

сушка в условиях вакуума проходит при более низких температурах, что позволяет избежать перегрева термолабильных веществ;

сушка протекает быстрее, чем при атмосферной сушке, при тех же температурных условиях;

отсутствует контакт с сушильным агентом - теплоподвод происходит кондуктивно через нагреваемую водяным паром или горячей водой поверхность, что снижает риск загрязнения и окисления продукта.

Схема вакуумного сушильного шкафа представлена на рис.6. Данная установка работает в периодическом режиме.

Вакуумный сушильный шкаф представляет собой цилиндрическую, реже прямоугольную камеру, в которой размещены полые полки 3, обогреваемые изнутри паром или горячей водой. Высушиваемый материал разливают в поддоны 2 и помещают на полки. Загрузку и выгрузку материала проводят вручную.

Во время работы камера герметично закрывается и подсоединяется к системе вакуумирования, например к конденсатору 4 и вакуумному насосу 5.

Рис. 6. Схема вакуумного сушильного шкафа:

- камера; 2 - противни с высушиваемым материалом; 3 - обогреваемые паром или горячей водой полки; 4 - конденсатор; 5 - вакуумный насос

В процессе сушки объем экстракта увеличивается в несколько десятков раз. В результате получают очень рыхлую легкую массу в виде коржей, которые размалывают на шаровой мельнице.

Вакуум-сушильные шкафы имеют низкую производительность и эффективность, поскольку процесс ведется в неподвижном слое, а между поддонами и обогреваемыми полками возникают зазоры, которые снижают теплоперенос.

Гребковые вакуумные сушильные установки характеризуются вдвое большей производительностью и меньшей металлоемкостью по сравнению с вакуумными сушильными шкафами.

Установка (рис. 7) состоит из цилиндрического корпуса 1, снабженного паровыми рубашками 2, внутри которого расположен медленно вращающийся горизонтальный вал 3, к которому прикреплены гребки для перемешивания материала. Гребки в одной половине корпуса изогнуты в одну сторону, а во второй половине - в противоположную. Вал каждые 5-10 мин меняет направление вращения. Все это обеспечивает хорошее перемешивание и равномерное распределение материала по длине корпуса, а также механическую выгрузку материала по окончании процесса сушки через люк 6, расположенный в нижней части корпуса.

Рис. 7. Схема гребковой вакуумной сушильной установки

- корпус; 2- паровая рубашка; 3 - мешалка; 4- загрузочный люк; 5-трубы, интенсифицирующие перемешивание материала; 6- разгрузочный люк

Вальцовые сушилки непрерывного действия различных конструкций также позволяют повысить эффективность процесса. Для достижения большей производительности применяют двухвальцовые сушилки, которые могут работать как при атмосферном давлении, так и под вакуумом. На рис. 8 приведена схема двухвальцовой вакуумной сушильной установки.

Рис. 8. Схема двухвальцовой вакуумной сушильной установки:

- валки; 2 - наклонные стенки корпуса; 3 - нож; 4 - питательный бак: 5 - отвод парогазовой смеси к системе вакуумирования

В данном аппарате материал подается одновременно на два валка 1, вращающихся навстречу друг другу. Диаметр валков не превышает 1,5 м, а длина - 2 м. Сухой материал срезается с валков ножами 3, ссыпается по наклонным стенкам 2 и отводится из аппарата. Валки изнутри обогреваются паром. Контакт материала с нагретой поверхностью валков кратковременен и не превышает 30 с.

Вальцовые сушилки отличаются высокой производительностью по испаренной влаге, но они металлоемки и сложны в обслуживании в связи с износом ножей и поверхности валков.

Несмотря на простоту устройства и широкую распространенность вакуумных сушильных установок, их применение теряет свою актуальность по следующим причинам:

необходимость предварительного сгущения вытяжки;

нежелательный контакт экстракта с нагревательной поверхностью;

длительность процесса;

металлоемкость оборудования;

необходимость размола высушенного материала.

Для сушки вытяжек, содержащих термолабильные биологически активные вещества, более подходящими являются способы, позволяющие пропустить стадию выпаривания.

Распылительная сушка в производстве сухих экстрактов последние годы стала получать все большее распространение за счет универсальности и возможности сушки практически любых жидкотекучих объектов. Она позволяет получить порошкообразный продукт с заданными структурными, дисперсными и качественными характеристиками. При распылительном способе сушки достигается высокая интенсивность испарения влаги за счет тонкого распыления высушиваемого материала в сушильной камере, через которую движется сушильный агент. При сушке в распыленном состоянии удельная поверхность испарения достигает столь большой величины, что процесс высушивания завершается чрезвычайно быстро (примерно 10-30 с).

В условиях почти мгновенной сушки температура поверхности частиц материала, несмотря на высокую температуру сушильного агента (около 150 °С), лишь немного превышает температуру адиабатического испарения чистой жидкости. В результате достигается быстрая сушка в мягких температурных условиях, позволяющая получить качественный порошкообразный продукт, хорошо растворимый и не требующий дальнейшего измельчения.

Наиболее часто распыление осуществляется механическими и пневматическими форсунками, а также с помощью центробежных дисков.

Распылительные сушилки работают по принципу прямотока, противотока и смешанного тока.

На рис. 9 представлена принципиальная схема распылительной установки. Для очистки отработанного воздуха, отсасываемого из башни вентилятором, используются циклон 6. Насосы 1 и 2 нагнетают материал и воздух в пневматическую форсунку 4 (распыл производят в противоток сушильного агента).

Рис. 9. Принципиальная схема распылительной установки:

- перистальтический насос; 2 - компрессор; 3 - воздушный фильтр; 4 - пневматическая форсунка; 5 - вентилятор; 6 - циклон; 7 - емкость для сбора продукта; 8- насадка; 9 - калорифер

Схема процесса следующая: высушиваемая вытяжка подается через пневматическую форсунку 4 в сушильную камеру. При распылении образуется большое количество полидисперсных капель. Распыленные частицы имеют большую поверхность, вследствие чего происходит интенсивный тепло- и массообмен с сушильным агентом, поступающим в камеру через насадку 8. Они быстро теряют влагу и за несколько секунд из обезвоженных во взвешенном состоянии капель взвеси образуются сферические пористые гранулы, которые падают на дно камеры и попадают в емкость для сбора продукта 7.

Специфика процесса обусловливает ряд характерных преимуществ способа сушки распылением:

высокое качество сухого продукта;

высокая интенсивность тепло- и массопереноса между диспергируемым материалом, и газом-теплоносителем, определяемая степенью дисперсности материала, температурой газа и гидродинамическими особенностями аппарата;

возможность управления процессом;

непрерывность сушки.

К недостаткам способа распылительной сушки следует отнести контакт термолабильного материала с горячим сушильным агентом, сложность и высокую стоимость оборудования для диспергирования жидкости и улавливания пыли.

В технологии получения сухих экстрактов также применяется сублимационная сушка, которая позволяет наилучшим образом сохранить полезные свойства высушиваемых продуктов.

Основным преимуществом и отличительной особенностью сублимационного обезвоживания является то, что процесс протекает при отрицательной температуре. Высушиваемый продукт предварительно замораживают, а удаление влаги происходит за счет сублимации - фазового перехода из твердого состояния в парообразное, минуя жидкое.

Лиофильная сушильная установка состоит из сушильной камеры 1, конденсатора-десублиматора 2, холодильной установки 4 и вакуум-насосной системы 3,5 (рис. 10).

Рис. 10. Схема сублимационной сушилки с компрессионной холодильной установкой.

Объяснение в тексте

К основным недостаткам сублимационной сушки относятся: периодичность, длительность и энергоемкость процесса, сложность оборудования и высокая гигроскопичность высушенного материала.

В качестве альтернативы процесса вакуумной сублимации выступает атмосферная сублимационная сушка, которая позволяет получить продукт, не уступающий по качеству продукту, полученному с помощью вакуумной сублимационной сушки, а также дает возможность интенсифицировать обезвоживание и снизить производственные затраты.

Также изучаются перспективы применения совмещенной распылительной и сублимационной сушки.

Выводы

Сухие экстракты широко применяются в фармации, т.к. являются наиболее рациональной и качественной формой переработки растительного сырья. При их получении не нарушается стабильность и фармакологическая активность биологически активных веществ, что позволяет использовать сухие экстракты как самостоятельную лекарственные формы, так и полупродукт для получения других лекарственных форм.

В рамках курсовой работы изучена общая технология производства сухих экстрактов и сухих экстрактов-концентратов и выявлено, что при всем разнообразии номенклатуры сухих экстрактов, технологическая схема их получения практически едина.

Наиболее принципиальное отличие в технологии производства сухих экстрактов заключается в способе их сушки.

Наиболее востребованными на сегодняшний день оказались распылительная и сублимационная сушка. Данные способы сушки проходят в мягких условиях, позволяют исключить стадию упаривания, тем самым обеспечивая условия для сохранения фармакологической активности экстрактивных веществ.

Список литературы

Государственная фармакопея СССР Х издания.-М: Медицина, 1968.

Государственная фармакопея СССР ХI издания, вып.1, вып.2.-М.: Медицина, 1990

Давыдова, В. Н. Получение сухих экстрактов из растений и создание на их основе препаратов и БАД // Фармация, 2004. - № 1.- с.46.

Давыдова, В.Н. Современные технологии получения сухих экстрактов и их ассортимент // Новая аптека. Аптечный ассортимент. 2002. - № 4. - С. 67.

Настойки, экстракты, эликсиры и их стандартизация / под ред. Багировой В.А., Северцева В.А. СПб.: СпецЛит, 2001. - 223 с.

Каухова, И.Е. Новая методика получения растительных препаратов // Фармация. 2006. - № 1. - С. 37.

Меньшутина, Н.В. Инновационные технологии и оборудование фармацевтического производства. Том 1./ Н.В. Меньшутина - М.: БИНОМ, 2012. - 328 с.

Меньшутина, Н.В. Инновационные технологии и оборудование фармацевтического производства. Том 2./ Н.В. Меньшутина - М.: БИНОМ, 2013. - 480 с.

ОСТ 64-02-003-2002 «Продукция медицинской промышленности. Технологические регламенты производства. Содержание, порядок разработки, согласования и утверждения»

Портнов В.В. Сушильные установки/ В.В. Портнов. Воронеж: ФГБОУ ВПО «Воронежский государ-ственный технический университет», 2012. - 110 с.

Реестр лекарственных средств [Электронный ресурс] // Сайт Министерства Здравоохранения Российской Федерации. - Режим доступа: #"justify">Самылина, И.А. Пути использования лекарственного растительного сырья и его стандартизации/ И.А Самылина, И.А. Баландина // Фармация. 2004. - № 2. - С. 39.

Самылина, И.А. Перспективы создания сухих экстрактов / И.А. Самылина и др. // Фармация. 2006. - № 2 - С. 43-46.

Сокольская, Т.А. Методы стандартизации сухих экстрактов/ Т.А. Сокольская, В.Н. Давыдова, С.А. Пинеев //Новая Аптека, 2002. - № 4. - С.69-71.

Чуешов В.И. Промышленная технология лекарств. Том 1/ Н. И. Чуешов. - X.: НФАУ, 2002. - 560 с.

Чуешов В.И. Промышленная технология лекарств. Том 2 / Н. И. Чуешов. - X.: НФАУ, 2002. - 716 с.

diplomba.ru

Способ приготовления водных экстрактов растений

Изобретение относится к медицине, парфюмерно-косметической и пищевой промышленности. Растения измельчают, обрабатывают водой. Отделяют остатки растений и фильтруют полученный раствор. Обработку водой ведут в электролизере с разделенным мембраной катодным и анодным пространством. Измельченные растения помещают в катодное пространство. Способ позволяет ускорить процесс при сохранении полезных свойств экстракта. 1 з.п.ф-лы.

Область техники Изобретение относится к методам обработки растений и приготовления из них экстрактов, которые могут быть использованы в медицине, парфюмерно-косметической и пищевой промышленностях, животноводстве, звероводстве.

Предшествующий уровень техники С давних времен растения использовались людьми в питании и лечебных целях. Известны способы приготовления и применения растительного сырья в виде настоев, отваров, настоек, чая. Наиболее близким аналогом заявленного способа приготовления водных экстрактов растений является способ, заключающийся в следующем. Настойки готовят на 70 и 40% спирте. Для приготовления спиртовых настоек измельченные растения помещают в сосуд, заливают спиртом, закупоривают и выдерживают при комнатной температуре в течение 7 суток. Через неделю настойку сливают, отжимают остатки растений и фильтруют. (Л.Я. Скляревский, И.А. Губанов. Лекарственные растения в быту. Компания Евразийский регион, г. Казань, 1995 год, стр. 26 - 27,). Недостатком настоек является необходимость использования спирта для их приготовления, что не всегда допустимо. Для приготовления отваров измельченное сырье заливают кипятком, ставят на водяную баню или легкий огонь и кипятят в течение 20-30 минут, затем охлаждают и фильтруют. Однако отвары быстро портятся, особенно летом или в теплом помещении. Поэтому лучше всего их готовить непосредственно перед употреблением. Наиболее близким аналогом заявленного способа приготовления водных экстрактов растений является способ, заключающийся в следующем. Измельченное сырье помещают в эмалированную кастрюлю, фарфоровый или стеклянный сосуд и заливают водой. В отдельных случаях настои выдерживают в духовке или печи в течение нескольких часов. Чаще всего из 1 весовой части лекарственного сырья получают 10 объемных частей настоя. Сосуд накрывают крышкой и нагревают на водяной бане, затем снимают, охлаждают при комнатной температуре и фильтруют. Недостатками этого метода являются неполное использование положительных свойств растений, малый срок хранения полученного экстракта и необходимость его приготовления непосредственно перед употреблением. Сущность изобретения Технической задачей настоящего изобретения является ускорение процесса получения водного экстракта растений при сохранении их полезных свойств. Поставленная задача решается тем, что в способе приготовления водного экстракта растений, включающем их измельчение, обработку водой, отделение остатков растений и фильтрацию полученного раствора, обработку ведут в электролизере с катодным и анодным пространством, разделенным полупроницаемой мембраной, заполненным водой, измельченные растения помещают в катодное пространство. В качестве электродов могут использоваться различные материалы, в частности нержавеющая сталь. Вариант осуществления изобретения Приготовление водных экстрактов растений происходит следующим образом: предварительно собранное сырье - хвоя сосны обыкновенной, измельчают до мелких фракций и помещают в емкость с дистиллированной водой и электродами из нержавеющей стали. При этом измельченное сырье располагается в катодной зоне, отделенной мембраной от анодной зоны. Подают на электроды напряжение и осуществляют обработку в течение 20 минут. После обработки прекращают подачу тока. Водный экстракт фильтруют. Материалы электродов, растворитель, время и режимы пропускания тока выбирают в зависимости от требуемых характеристик получаемого экстракта. Промышленная применимость Водные экстракты трав, полученные вышеуказанным методом, можно применять в медицине, для приготовления лекарственных препаратов, использовать в парфюмерно-косметической промышленности в виде компонента при изготовлении мыла, шампуней, зубных паст, кремов, пищевой промышленности для приготовления безалкогольной и алкогольной продукции и животноводстве (звероводстве), как биодобавку к кормам.Формула изобретения

1. Способ приготовления водного экстракта растений, включающий их измельчение, обработку водой, отделение остатков растений и фильтрацию полученного раствора, отличающийся тем, что обработку ведут в электролизере с разделенным мембраной катодным и анодным пространством, заполненным водой, измельченные растения помещают в катодное пространство. 2. Способ по п.1, отличающийся тем, что электролизер заполнен дистиллированной водой, а электроды выполнены из нержавеющей стали.PC4A - Регистрация договора об уступке патента СССР или патента Российской Федерации на изобретение

Прежний патентообладатель:Фирма "ДЭЛИРС ЛТД" (CZ)

(73) Патентообладатель:Шилль с.р.о. (CZ)

Договор № РД0018816 зарегистрирован 19.02.2007

Извещение опубликовано: 27.03.2007 БИ: 09/2007

www.findpatent.ru