Натуральные целлюлозные волокна: узнаем их подробнее. Какую часть растения используют для получения хлопкового волокна

Волокна растительного и живого происхождения, химические волокна

Волокна растительного происхождения. К волокнам растительного происхождения относят хлопковые и лубяные.

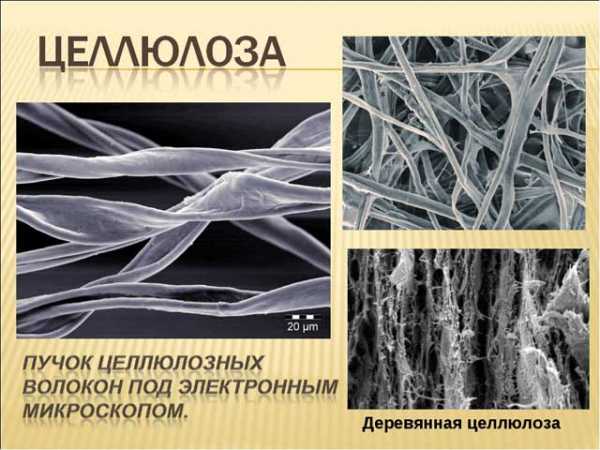

Хлопок — это волокна, покрывающие семена растения хлопчатника. Основным веществом (94-96 %), из которого состоит хлопковое волокно, является целлюлоза. К сопутствующим веществам (4—6 %) относятся вода, пектиновые (склеивающие), жировосковые, зольные вещества и др.

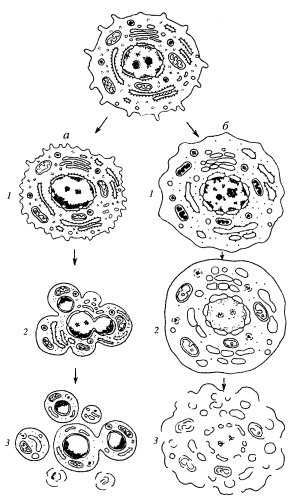

Хлопковое волокно нормальной зрелости под микроскопом имеет вид плоской ленточки со штопорообразной извитостью и с каналом, заполненным внутри воздухом.

Хлопковое волокно обладает многими положительными свойствами. Прежде всего, оно имеет высокую гигроскопичность (8~12%), поэтому хлопчатобумажные ткани и изделия из них обладают хорошими гигиеническими свойствами.

Хлопок обладает способностью быстро впитывать влагу и быстро ее испарять, т. е. быстро высыхает. При погружении в воду волокна набухают, и их прочность увеличивается на 10-20 %. Хлопок устойчив к действию щелочей, но разрушается даже разбавленными кислотами.

На способность хлопка набухать в щелочах и повышать при этом прочность, окрашиваемость и приобретать шелковистость и блеск основано проведение специальной операции отделки - мерсеризации. Волокна достаточно прочные. Хлопок имеет сравнительно высокую термостойкость — разрушения волокна при температуре до 130 °С не происходит. Хлопковое волокно более стойкое, чем вискозное и натуральный шелк, к действию света, но по светостойкости уступает лубяным и шерстяным волокнам. Волокна хлопка горят желтым пламенем, образуя серый пепел, ощущается запах жженой бумаги. Отрицательными свойствами хлопкового волокна являются высокая сминаемость (из-за малой упругости), большая усадка, низкая стойкость к действию кислот.

Лен. Волокна, которые получают из стеблей, листьев или оболочек плодов растений, называются лубяными. Из стеблей конопли вырабатывают прочные грубые волокна - пеньку, которая используется для тарных тканей и веревочно-канатных изделий. Грубые технические волокна (джут, кенаф, рами) получают из стеблей одноименных растений. Из всех лубяных волокон наибольшее применение получило льняное.

Льняные волокна получают из лубяной части стебля. Лен - однолетнее травянистое растение.

Характерной особенностью лубяных волокон в отличие от других является то, что они представляют собой пучки волокон, соединенных пектиновыми веществами. При длительном кипячении в мыльно-содовых растворах пектиновые вещества вымываются и лен делится на отдельные волокна.

Отдельное волокно льна представляет собой одну растительную клетку. Под микроскопом волокно в продольном виде представляет собой цилиндр с толстыми стенками. Поперечный срез волокна — многоугольник с 5-6 гранями.

Поверхность волокна более ровная и гладкая, в результате чего льняные ткани меньше, чем хлопчатобумажные, загрязняются и легче отстирываются. Эти свойства льна особенно ценны для бельевых полотен.

В составе волокна 80% целлюлозы и 20% примесей - воскообразных, жировых, красящих, минеральных и лигнина (5%). Лигнин -продукт одревеснения клетки, придающий льну повышенную жесткость. Содержание лигнина в льняном волокне делает его устойчивым к действию света, погоды, микроорганизмов.

Прочность элементарных волокон в 3-5 раз превышает прочность хлопка, а растяжимость - во столько же раз меньше, поэтому льняные прокладочные ткани лучше сохраняют форму изделий, чем хлопчатобумажные. Волокна блестят, так как имеют гладкую поверхность, Физико-химические свойства льна и хлопка достаточно близки. Льняное волокно уникально тем, что при высокой гигроскопичности (12%), оно быстрее других текстильных волокон поглощает и выделяет влагу. Особенностью льна является его высокая теплопроводность, поэтому на ощупь волокна всегда прохладные. Термического разрушения волокна не происходит до температуры 160 °С. Химические свойства льняного волокна аналогичны хлопковому, т. е. оно устойчиво к действию щелочей, но не устойчиво к кислотам. В связи с тем, что льняные ткани имеют свой естественный красивый достаточно шелковистый блеск, мерсеризации их не подвергают. Отрицательным свойством льняного волокна является его сильная сминаемость из-за низкой упругости. Волокна льна отбеливаются и окрашиваются, так как имеют более интенсивную природную окраску, толстые стенки.

Волокна животного происхождения. К волокнам животного происхождения относят шерсть и натуральный шелк.

Шерсть — это волокна снятого волосяного покрова овец коз, верблюдов, кроликов и других животных. Шерсть получают в основном с овец (97-98%), в меньшем количестве с коз (до 2%), верблюдов (до 1 %). Шерстяные волокна состоят из белка кератина.

Шерстяные волокна под микроскопом легко можно отличить от других волокон - их наружная поверхность покрыта чешуйками. Под микроскопом видна своеобразная извитость шерстяных волокон. Их извитки волнообразны в отличие от хлопковых волокон, извитки которых штопорообразные. Сильную извитость имеет тонкая шерсть.

Шерсть может быть следующих видов: пух, переходный волос, ость и мертвый волос. Пух - тонкое, сильно извитое, шелковистое волокно; переходный волос неравномерен по толщине, прочности, имеет меньшую извитость; ость и мертвый волос характеризуются большей толщиной, отсутствием извитости, повышенной жесткостью и хрупкостью, малой прочностью, мертвый волос плохо окрашивается, легко ломается и выпадает из готовых изделий.

Шерсть может быть однородной (из волокон преимущественно одного вида, например, пуха) и неоднородной (из волокон разных видов — пуха, переходного волоса и др.). В зависимости от толщины волокон и однородности их состава шерсть подразделяют на тонкую, полутонкую, полугрубую и грубую. Тонкая шерсть состоит из тонких волокон пуха, полутонкая состоит из более толстого пуха или переходного волоса; полугрубая может быть однородной и неоднородной и состоять из пуха, переходного волоса и небольшого количества ости; грубая — неоднородная и включает в себя все виды волокон, в том числе ость и мертвый волос.

Шерстяное волокно имеет высокую упругость, а следовательно, малую сминаемость. Шерсть - достаточно прочное волокно, удлинение при разрыве высокое. В мокром состоянии волокна на 30 % теряют прочность.

Блеск шерсти определяется формой и размером покрывающих ее чешуек: крупные плоские чешуйки придают шерсти максимальный блеск; мелкие, сильно отстающие чешуйки делают ее матовой.

Свойства шерсти уникальны — ей присуща высокая свойлачиваемость, что объясняется наличием на поверхности волокна чешуйчатого слоя. Это свойство учитывается при отделке (валке) суконных тканей, фетра, войлока, одеял, при производстве валяной обуви.

Шерсть обладает низкой теплопроводностью, поэтому ткани отличаются высокими теплозащитными свойствами.

По гигроскопичности шерсть превосходит все волокна. Она медленно впитывает и испаряет влагу и поэтому не охлаждается, оставаясь на ощупь сухой. На способности шерсти менять свою растяжимость и усадку при влажно-тепловой обработке основано проведение ряда операций: сутюживание, оттягивание и декатировка. При высыхании шерсть дает максимальную усадку, поэтому изделия из нее рекомендуется подвергать химической чистке.

К действию света шерстяное волокно более устойчиво, чем хлопковое и льняное. Но при длительном облучении оно разрушается.

Щелочи на шерсть действуют разрушающе, к кислотам она устойчива. Поэтому если шерстяные волокна, содержащие растительные примеси, обработать раствором кислоты, то эти примеси, состоящие из целлюлозы, растворятся, и шерстяные волокна останутся в чистом виде. Такой процесс очистки шерсти называют карбонизацией,

В пламени волокна шерсти спекаются, но при вынесении из пламени не горят, образуя на конце волокон спекшийся черный шарик, который легко растирается, при этом ощущается запах жженого пера. Недостатком шерсти является малая термостойкость - при температуре 100—110 С волокна становятся ломкими и жесткими, снижается их прочность.

Натуральный шелк по своим свойствам и себестоимости - ценнейшее текстильное сырье. Получают его разматыванием коконов, образуемых гусеницами шелкопрядов. Наибольшее распространение и ценность имеет шелк тутового шелкопряда, на долю которого приходится 90% мирового производства шелка.

При рассмотрении коконной нити под микроскопом четко видны две шелковины, неравномерно склеенные серицином. В составе коконной нити два белка: фиброин (75 %), из которого состоят шелковины, и серицин (25 %).

Из всех природных волокон натуральный шелк самое легкое волокно и наряду с красивым внешним видом обладает высокой гигроскопичностью (11%), мягкостью, шелковистостью, малой сминаемостью, является незаменимым сырьем для изготовления летней одежды (платьев, блузок).

Натуральный шелк обладает высокой прочностью. Разрывная нагрузка шелка в мокром состоянии снижается примерно на 15%.

Химические свойства натурального шелка аналогичны шерсти, т. е. к кислотам устойчив, к щелочи - нет.

Натуральный шелк имеет самую низкую светостойкость, поэтому в домашних условиях изделия на свету не сушат, особенно при солнечном свете. К другим недостаткам натурального шелка относят низкую термостойкость (такая же, как у шерсти) и высокую усадку, особенно у крученых нитей.

Химические волокна. Химические волокна получают путем химической переработки природных (целлюлозы, белков и др.) или синтетических высокомолекулярных веществ (полиамидов, полиэфиров и др.).

Основным исходным сырьем для получения химических волокон служат древесина, отходы хлопка, стекло, металлы, нефть, газы и каменный уголь.

Волокна формуют из расплавов или растворов высокомолекулярных соединений. Расплав или прядильный раствор высокомолекулярного вещества (полимера) фильтруется и продавливается через тончайшие отверстия в фильерах. Фильеры представляют собой рабочие органы прядильных машин, осуществляющие процесс формования волокон. Струйки прядильных растворов или расплавов, вытекающие из фильеры, затвердевая, образуют нити. Используя фильеры с отверстиями сложной конфигурации, можно получить профилированные и полые волокна.

1. Искусственные волокна. К искусственным относят волокна, получаемые переработкой природных высокомолекулярных соединений - целлюлозы, белков. Более 99 % этих волокон вырабатывают из целлюлозы.

Вискозное волокно - одно из первых химических волокон, вырабатываемых в промышленных масштабах. Для его изготовления используют обычно древесную, преимущественно еловую, целлюлозу, которую путем обработки химическими реагентами превращают в прядильный раствор — вискозу.

Вискозные волокна отличаются высокой гигроскопичностью (11 — 12%), поэтому изделия из них хорошо впитывают влагу и являются гигиеничными; в воде волокна сильно набухают, при этом площадь поперечного сечения увеличивается в 2 раза. Они достаточно устойчивы к истиранию, поэтому их целесообразно использовать для выработки изделий, для которых важными характеристиками являются высокие износостойкость и гигиенические свойства (например, для подкладочных и сорочечных тканей).

Вискозное волокно имеет высокую термостойкость, средние прочность и удлинение, по отношению к кислотам и щелочам - аналогично хлопку и льну.

Однако вискозное волокно имеет ряд существенных недостатков, проявляющихся в изделиях из него, - это сильная сминаемость из-за низкой упругости и высокая усадка (6-8%). Другим недостатком вискозного волокна является большая потеря прочности в мокром состоянии (50-60%). Для снижения недостатков вискозное волокно физически или химически модифицируют, получая полинозные волокна, мтилон, сиблон и др. Полинозное волокно напоминает тонковолокнистый хлопок и применяется при производстве сорочечных, бельевых и др. тканей. Мтилон - шерстоподобное вискозное волокно, которое применяется для ворса ковров. Сиблон - заменитель средне волокнистого хлопка.

Ацетатные волокна получают из хлопкового пуха или облагороженной древесной целлюлозы.

При воздействии на целлюлозу уксусным ангидридом, уксусной и серной кислотами образуется ацетил целлюлоза, из раствора которой получают ацетатные волокна или нити. В зависимости от применяемых растворителей и других химических реагентов получают диацетатные, называемые ацетатными, и триацетатные волокна.

Некоторые из свойств ацетатных и триацетатных волокон являются общими, а некоторые имеют свои особенности. Так, к общим положительным свойствам относят малую сминаемость и усадку (до 1,5 %), а также способность сохранять в изделиях эффекты гофре, плиссе даже после мокрых обработок; к недостаткам, сдерживающим их применение в ассортименте изделий, - низкую устойчивость к истиранию, в результате чего нецелесообразно их применение в ассортименте подкладочных, сорочечных, костюмных тканей. Лучше эти волокна использовать в ассортименте галстучных тканей, для которых износостойкость большого значения не имеет. К другим общим недостаткам волокон относят высокую электризуемость и склонность изделий к образованию заломов в мокром состоянии.

Различия в свойствах ацетатного и триацетатного волокон состоят в следующем. Гигроскопичность у ацетатного волокна выше (6,2 %), чем у триацетатных (4,5%), однако последние лучше окрашиваются и имеют, большую свето- и термостойкость (180 X против 140-150*С).

Из других искусственных волокон в производстве тканей используют алюнит (люрекс), пластилекс, метанит.

2. Синтетические волокна. Синтетические волокна получают из природных низкомолекулярных веществ (мономеров), которые путем химического синтеза превращаются в высокомолекулярные (полимеры).

Синтетические волокна по сравнению с искусственными обладают высокой износостойкостью, малыми сминаемостью и усадкой, но их гигиенические свойства невысокие.

Полиамидные волокна (капрон). Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля.

К положительным свойствам капронового волокна относят высокую прочность, а также самую большую из текстильных волокон устойчивость к истиранию по изгибам. Эти ценные свойства капронового волокна используют при введении его в смеску с другими волокнами для получения износостойких материалов, введение 5-10% капронового волокна в шерстяную ткань в 1,5-2 раза повышает ее стойкость к истиранию. Капроновое волокно также обладает малой сминаемостью и усадкой, устойчивостью к действию микроорганизмов.

При внесении в пламя капрон плавится, загорается с трудом горит голубоватым пламенем. Если расплавленная масса начинает капать, горение прекращается, на конце образуется оплавленный бурый шарик, ощущается запах сургуча.

Однако капроновое волокно мало гигроскопично (3,5-4%), поэтому гигиенические свойства изделий из таких волокон невысокие. Кроме этого, капроновое волокно жесткое, сильно электризуется, неустойчиво к действию света, щелочей, минеральных кислот, имеет низкую термостойкость. На поверхности изделий выработанных из капроновых волокон, образуются пилли, которые из-за высокой прочности волокон сохраняются в изделии и в процессе носки не исчезают.

Полиэфирные волокна, полиэтилентерефшалат ПЭТФ (лавсан или полиэстер). Исходным сырьем для получения лавсана служат продукты переработки нефти.

В общемировом производстве синтетических волокон эти волокна выходят на первое место. Лавсановое волокно характеризуется отличной несминаемостью, превосходящей все текстильные волокна, в том числе и шерсть. Так изделия из лавсановых волокон в 2-3 раза меньше сминаются, чем шерстяные. Чтобы изделия с целлюлозными волокнами стали малосминаемыми, в смеску к этим волокнам добавляют 45-55 % лавсановых волокон.

Лавсановое волокно обладает очень хорошей стойкостью к свету и атмосферным воздействиям (уступает только нитроновому волокну). По этой причине его целесообразно использовать в гардинно-тюлевых, тентовых, палаточных изделиях. Лавсановое волокно - одни из термостойких волокон. Оно термопластично благодаря, чему изделия хорошо сохраняют эффекты плиссе и гофре. По стойкости к истиранию и изгибам лавсановое волокно несколько уступает капроновому. Но прочность на разрыв и удлинение при разрыве высокие. Волокно стойко к разбавленным кислотам, шелочам, но разрушается при воздействии концентрированной серной кислотой и горячей щелочью. Горит лавсан желтым коптящим пламенем, образуя на конце черный нерастирающийся шарик.

Однако лавсановое волокно обладает низкой гигроскопичностью (до 1 %), плохой окрашиваемостью, повышенной жесткостью, электризуемостью и пиллингуемостью. Причем пилли длительно сохраняются на поверхности изделий.

Полиакрилонитрильные (ПАН) волокна (акрил или нитрон). Исходным сырьем для изготовления нитрона служат продукты переработки каменного угля, нефти, газа.

Нитрон - наиболее мягкое, шелковистое и теплое синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность низкая (1,5%). Нитрон отличается кислостойкостью, устойчив к действию всех органических растворителей, но разрушается щелочами.

Обладает малой сминаемостью и усадкой. По светостойкости превосходит все текстильные волокна. Горит нитрон желтым коптящим пламенем со вспышками, образуя на конце твердый шарик.

Волокно хрупкое, плохо окрашивается, сильно электризуется и пиллингуется, но пилли из-за невысоких прочностных свойств в процессе носки исчезают.

Поливинилхлоридные волокна вырабатывают из поливинилхлорида — волокно ПВХ и из перхлорвинила - хлорин. Волокна отличаются высокой химической стойкостью, малой теплопроводностью, очень низкой гигроскопичностью (0,1-0,15%), способностью накапливать при трении о кожу человека электростатические заряды, имеющие лечебный эффект при болезнях суставов. Недостатками являются низкая теплостойкость и неустойчивость к действию света.

Поливинилспиртовые волокна (винол) получают из поливинилацетата. Винол имеет самую высокую гигроскопичность (5%), обладает высокой устойчивостью к истиранию, уступая только полиамидным волокнам, хорошо окрашивается.

Полиолефиновые волокна получают из расплавов полиэтилена и полипропилена. Это самые легкие текстильные волокна, изделия из них в воде не тонут. Они устойчивы к истиранию, действию химических реагентов, отличаются высокой прочностью на разрыв. Недостатками являются малая светостойкость и низкая теплостойкость.

Полиуретановые волокна (спандекс ими лайкра) относятся к эластомерам, так как обладают исключительно высокой эластичностью (растяжимость до 800%). Обладают легкостью, мягкостью, устойчивостью к действию света, стирке, поту. К недостаткам относятся: низкая гигроскопичность (1 — 1,5%), невысокая прочность, низкая теплостойкость.

Похожие статьи

znaytovar.ru

Натуральные целлюлозные волокна: описание, свойства, характеристики

Время чтения: 6 минут

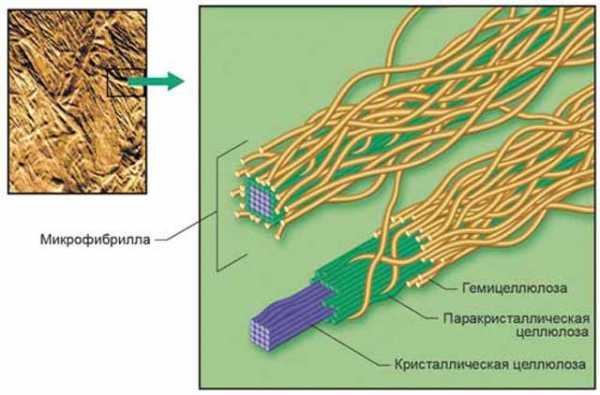

Целлюлоза представляет собой волокнистый материал растительного происхождения и является основой всех натуральных и искусственных целлюлозных волокон. Натуральные целлюлозные волокна включают хлопок, лен, пеньку, джут и рами. Целлюлоза представляет собой полимерный сахарный полисахарид, состоящий из повторяющихся 1,4-8-гидроглюкозных единиц, связанных друг с другом 8-эфирными связями. Сильные межмолекулярные силы между цепями в сочетании с высокой линейностью молекулы целлюлозы объясняют кристаллическую природу целлюлозных волокон.

Целлюлозные волокна

Естественные волокна являются растительными, животными или минеральными по происхождению. Растительные волокна, как следует из названия, происходят от растений. Основным химическим компонентом в растениях является целлюлоза, и поэтому их также называют целлюлозными волокнами. Волокна обычно связаны природным фенольным полимером, лигнином, который также часто присутствует в клеточной стенке волокна; поэтому растительные волокна также часто называют лигноцеллюлозными волокнами, за исключением хлопка, который не содержит лигнин.

Целлюлоза представляет собой волокнистый материал растительного происхождения и является основой всех натуральных и искусственных целлюлозных волокон. Натуральные целлюлозные волокна включают хлопок, лен, пеньку, джут и рами. Основным искусственным целлюлозным волокном является вискоза, волокно, полученное путем регенерации растворенных форм целлюлозы.

Целлюлоза представляет собой полимерный сахар (полисахарид), состоящий из повторяющихся 1,4-8-гидроглюкозных единиц, соединенных друг с другом 8-эфирными связями.

Длинные линейные цепи целлюлозы позволяют гидроксильным функциональным группам на каждом звене ангидроглюкозы взаимодействовать с гидроксильными группами на соседних цепях посредством водородной связи и силы Ван-дер-Ваальса. Эти сильные межмолекулярные силы между цепями в сочетании с высокой линейностью молекулы целлюлозы объясняют кристаллическую природу целлюлозных волокон.

Семенные волокна

- Хлопок является наиболее часто используемым натуральным целлюлозным волокном. Хлопчатобумажные волокна растут из семян в коробочке (стручке). Каждая коробочка содержит семь или восемь семян, и каждое семя может иметь до 20 000 волокон, растущих из него.

- Кокосовое волокно получают из волокнистой массы между внешней оболочкой и шелухой кокосовых орехов. Это жесткое волокно. Оно обычно используется для изготовления прочных внутренних и наружных ковриков, подстилок и плиток.

- Капокское волокно получают из семени дерева индийского капока. Волокно мягкое, легкое и пустое. Оно легко ломается, и его трудно прясть. Оно используется как волокнистый наполнитель и как набивка для подушек. Раньше волокно использовалось как наполнение для спасательных жилетов и матрасов на круизных судах, потому что оно очень плавучее.

- Растительный шелк обладает свойствами, подобными свойствам капока.

Лубяные волокна

- Лен является одним из самых старых текстильных волокон, но его использование уменьшилось с момента изобретения вращающегося механизма для получения хлопка.

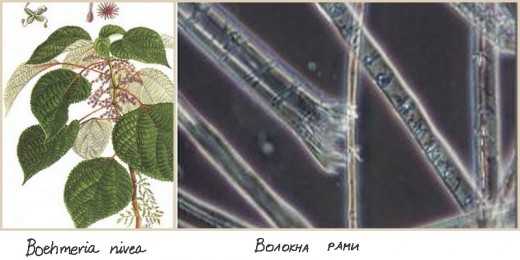

- Волокна рами имеют длину от 10 до 15 см. Волокна белее и мягче льна. Рами плохо принимает красители, если только он не подвергается сухой чистке. Хотя натуральное волокно рами сильное, однако оно не обладает устойчивостью, эластичностью и потенциалом удлинения. Волокна рами устойчивы к плесени, насекомым и усадке. Они используются для одежды, оконных драпировок, веревок, бумаги и столового и постельного белья.

- Пеньковая конопля похожа на лен. Волокна имеют длину от 10 до 40 см. Конопля оказывает малое воздействие на окружающую среду: она не требует пестицидов. Она вырабатывает на 250% больше волокна, чем хлопок, и на 600% больше волокна, чем лен, на одном и том же участке земли. Растения конопли можно использовать для извлечения цинка и ртутных загрязнителей из почвы. Конопля используется для веревок, одежды и бумаги. Наркоманы готовы платить чрезмерную цену за одежду из конопли, потому что она связана с марихуаной.

- Джут является одним из самых дешевых и одним из самых слабых целлюлозных волокон. У джута низкая эластичность, удлинение, устойчивость к солнечному свету, устойчивость к плесени и стойкость к цвету. Он используется для производства сахарных и кофейных мешков, коврового покрытия, веревок и настенных покрытий. Мешковина делается из джута.

Листовые волокна

- Волокна «пайна» получают из листьев растения ананаса. Они используются для изготовления легких, чистых, жестких тканей для одежды, сумок и столового белья. Пайна также используется для изготовления матов.

- Абака является членом семьи банановых деревьев. Волокна грубые и очень длинные (до полметра). Это прочное, долговечное и гибкое волокно, используемое для веревок, напольных ковриков, столового белья, одежды и плетеной мебели.

Классификация растительных волокон

Растительные волокна классифицируются в соответствии с их источником на растениях следующим образом:

(1) лубяные или стеблевые волокна, которые образуют волокнистые пучки во внутренней коре (флоэме или лубе) стеблей растений, часто упоминаются как мягкие волокна для текстильного использования;

(2) листовые волокна, которые проходят вдоль листьев однодольных растений, также называются твердыми волокнами и;

(3) волокна семенного волоса, источник хлопка, который является самым важным растительным волокном. Существует более 250 000 видов высших растений; однако для коммерческого применения используется лишь очень ограниченное число видов (<0,1%).

Волокна в лубяных и листовых волокнах являются неотъемлемой частью структуры растений, обеспечивая прочность и поддержку. В растениях из лубяных волокон они находятся рядом с внешней корой в лубе или флоэме и служат для укрепления стеблей этих тростниковых растений.

Волокна находятся в нитях, проходящих по длине стержня или между суставами. Чтобы отделить пряди, необходимо удалить естественную резинку, связывающую их. Эта операция называется вымачивание (контролируемое гниение). Для большинства применений, особенно для текстильных изделий, это длинное волокно композитного типа используется напрямую; однако, когда такие волокнистые нити измельчаются химическими средствами, прядь разбивается на гораздо более короткие и тонкие волокна.

Длинные листовые волокна дают силу листьям некоторых недревесных однодольных растений. Они простираются в продольном направлении по всей длине листа и зарываются в ткани паренхиматозной природы. Волокна, найденные ближе всего к поверхности листа, являются самыми сильными. Волокна отделяются от целлюлозы путем соскоба, поскольку между волокнами и пульпой малое связывание; эта операция называется декортикацией. Листовые волокнистые нити также многослойны по структуре.

Древние люди использовали веревку для рыболовства, ловушек и транспортировки, а также в тканях для одежды. Производство веревок и шнуров началось в палеолитические времена, как видно на рисунках пещер. Веревки, шнуры и ткани изготавливались из тростника и трав в Древнем Египте (400 г. до н.э.). Веревки, лодки, паруса и коврики изготавливались из волокон пальмового листа и стеблей папируса, а письменные поверхности, называемых папирусом, из сердцевины. Джут, лен, рами, осока, камыш и тростник уже давно используются для тканей и корзин. В древности джут выращивался в Индии и использовался для прядения и ткачества. Считается, что первая настоящая бумага была сделана в юго-восточном Китае во втором веке нашей эры из старых тряпок (лубяных волокон) из пеньки и рами, а затем из лубяного волокна тутового дерева.

В последние годы мировые рынки растительных волокон неуклонно снижаются, главным образом в результате замены синтетическими материалами. Джут традиционно является одним из основных лубяных волокон (тоннажная основа), продаваемых на мировом рынке; однако резкое снижение экспорта джута в Индию свидетельствует о снижении рыночного спроса на это волокно, которое жизненно важно для экономики Индии (Западная Бенгалия), Бангладеша и Пакистана.

Природные характеристики целлюлозного волокна

Рами

Рами является одним из самых старых волокнистых культур, которая использовалась как минимум шесть тысяч лет назад. Он также известен как фарфоровая трава.

- Рами требует химической обработки для удаления смолы.

- Это тонкое абсорбирующее, быстросохнущее волокно, немного жесткое, и обладает высоким естественным блеском.

- Высота растения составляет 2,5 м, а его сила в восемь раз больше, чем у хлопка.

Конопля

В зависимости от обработки, используемой для удаления волокна из стебля, конопля может быть, естественно, кремово-белой, коричневой, серой, черной или зеленой.

- Это желтовато-коричневое волокно.

- Волокна конопли могут иметь длину от 10 см до 0,5 м, по всей высоте растения

- Характеристики волокна конопли — его превосходная прочность и долговечность, устойчивость к ультрафиолетовому излучению и плесени, комфорт и хорошая поглощаемость

Джут

Джут является одним из самых дешевых натуральных волокон и уступает только хлопку в произведенном количестве и разнообразном использовании. Волокна джута состоят в основном из растительных материалов целлюлозы и лигнина.

- Джут — это длинное, мягкое, блестящее растительное волокно, которое можно развернуть в грубые, сильные нити.

- Таким образом, это лигноцеллюлозное волокно, которое частично является текстильным волокном и частично древесиной.

- Растение вырастает до 2,5 м, а длина его волокна составляет около 2 м.

- Он обычно используется в геотекстиле.

- Он обладает хорошей устойчивостью к микроорганизмам и насекомым.

- Он имеет низкую прочность во влажном состоянии, низкое удлинение и недорогой в производстве

Кокосовое волокно

Волокно механически извлекается из сухой зрелой кокосовой шелухи после вымачивания.

- Это длинное, твердое и прочное волокно, но с более низкой мягкостью, меньшей водопоглощающей способностью и более короткой продолжительностью жизни, чем длинные вымоченные волокна.

Капок

Капоковое волокно — это шелковисто-хлопчатобумажное вещество, которое окружает семена в стручках дерева сейба.

- Оно может выдерживать воду в 30 раз больше собственного веса и теряет только 10 процентов плавучести в течение 30-дневного периода.

- Оно в восемь раз легче хлопка

- Оно используется в качестве теплоизолятора.

- Оно также легкое, неаллергическое, нетоксичное, устойчивое к гниению и запаху.

- Так как оно неупругое и слишком хрупкое, его нельзя прясть.

- Оно обладает выдающимися характеристиками легкости, герметичности, теплоизоляции и экологичности.

© 2018 textiletrend.ru

textiletrend.ru

из каких растений делают ткань

Лен, хлопок. ==== Как из растений делают ткани? С древнейших времен люди делали себе одежду из волокон растений. Наиболее распространенными из тканей являются хлопчатобумажная, которую производят из хлопка, и льняная ткань, получаемая из льна. Семена кустистого хлопчатника окружены длинными пушистыми волокнами белого цвета. Семена и волокна заключены в семенные коробочки. Эти коробочки собирают вручную или хлопкоуборочными машинами. Затем волокна отделяют от семян и семенных коробочек и делают из них нитки — достаточно плотные, чтобы из них можно было изготовить ткань. Для изготовления ткани используются ткацкие станки. Ткацкий станок представляют собой раму или машину, которая переплетает нити, так что получается ткань. Разные сорта хлопчатника дают волокна с различными свойствами: одни сорта выращивают для получения прочных волокон, другие — для получения мягких волокон. Хлопок выращивали веками в разных частях земного шара, а изготовленные из хлопка ткани и предметы из этих тканей стали ценным объектом торговли между странами. Но поскольку хлопок лучше всего растет в мягком климате, где бывает много дождей, на сегодняшний день самым крупным производителем хлопка являются Соединенные Штаты Америки. Для получения льняного полотна длинные стебли льна вымачивают до тех пор, пока они не начнут разлагаться. После этого выбирают длинные волокна и делают из них нить, а из нити производят ткани. До того как широкое распространение получило изготовление одежды из хлопка (а началось оно примерно в 1800-х годах) , люди носили в основном одежду изо льна. Лен использовался для изготовления ткани с незапамятных времен: образцы льняного полотна были обнаружены в египетских пирамидах, построенных 3500 лет тому назад! Льняное полотно прочнее и тоньше, чем хлопчатобумажное, но изготавливать его сложнее, так как льняные волокна легко рвутся. Льняное полотно производят во многих районах мира. Самым крупным производителем льняного полотна является Ирландия. Из конопли на Руси делали все (кроме наркотиков, потому что в средней полосе это растение не обладает наркотическими свойствами) : ткань для одежды, веревки, канаты, ремни, а также масло. По современным технологиям из нее можно изготовлять бумагу и текстильное волокно с отменными свойствами, лекарственные препараты. Но для этого нужно решить проблему ее "нецелевого" употребления. Например, на Украине выведены сорта безнаркотической конопли. Возможно, этой ценной культуре вернут былую славу.

Хлопчатник, лён

лён, хлопок, иногда канопля

Лен, хлопок, джут, крапива

Ткать собрался? См. 3 ответ

лен хлопок крапива конопля джут сейчас разрабатываютя технологии производства ткани из бананов

хлопок, лен, ель, сосна.

Искусственный шёлк делают ещё из дюбой целлюлозы, предпочтительно, из ели.

ЧЁ ВЫ ОДНО И ТОЖЕ ПОЧТИ ПИШИТЕ!!!

Лен, хлопок, джут, крапива

Хлопчатник, лён.

хлопок, лен, ель, сосна.

touch.otvet.mail.ru

Виды волокон используемых при производстве тканей

Основу всех материалов, тканей и трикотажных полотен составляют волокна. Друг от друга волокна отличаются по химическому составу, строению и свойствам. В основу существующей классификации текстильных волокон положено два основных признака – способ их получения (происхождение) и химический состав, так как именно они определяют основные физико-механические и химические свойства не только самих волокон, но и изделий, полученных из них.

Классификация волокон

С учетом классификационных признаков волокна делятся на:

- натуральные;

- химические.

К натуральным волокнам относят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк.

К химическим волокнам относят волокна, изготовленные в заводских условиях. При этом химические волокна подразделяются на искусственные и синтетические.

Искусственные волокна получают из природных высокомолекулярных соединений, которые образуются в процессе развития и роста волокон (целлюлоза, фиброин, кератин). К тканям из искусственных волокон относятся: ацетат, вискоза, модал, штапель. Эти ткани прекрасно пропускают воздух, очень долго остаются сухими и приятны на ощупь. Сегодня все эти ткани активно используются производителями текстильной промышленности, а, благодаря новейшим технологиям, способны заменять натуральные.

Синтетические волокна получают путем синтеза из природных низкомолекулярных соединений (фенола, этилена, ацетилена, метана и др.) в результате реакции полимеризации или поликонденсации в основном из продуктов переработки нефти, каменного угля и природные газов.

Натуральные волокна растительного происхождения

Хлопок(Cotton) - хлопком называют волокна, растущие на поверхности семян однолетних растений хлопчатника. Он является основным видом сырья текстильной промышленности. Собранный с полей хлопок-сырец (семена хлопчатника, покрытые волокнами) поступает на хлопкоочистительные заводы. Здесь происходит его первичная обработка, которая включает в себя следующие процессы: очистку хлопка-сырца от посторонних сорных примесей (от частиц стеблей, коробочек, камней и др.), а также отделение волокна от семян (джинирование), прессование волокон хлопка в кипы и их упаковку. В кипах хлопок поступает на дальнейшую переработку на хлопкопрядильные фабрики.

Хлопковое волокно представляет собой тонкостенную трубочку с каналом внутри. Волокно несколько скручено вокруг своей оси. Поперечный срез его имеет весьма разнообразную форму и зависит от зрелости волокна.

Для хлопка характерны относительно высокая прочность, теплостойкость (130—140 °С), средняя гигроскопичность (18-20%) и малая доля упругой деформации, вследствие чего изделия из хлопка сильно сминаются. Хлопок отличается высокой устойчивостью к действию щелочей. Стойкость хлопка к истиранию невелика.

К хлопчатобумажным тканям относятся ситец, бязь, сатин, поплин, тафта, толстая байка, тонкий батист и шифон, джинсовое полотно.

Льняное волокно - льняное волокно получают из стебля травянистого растения – льна. Для получения волокна стебли льна замачивают с целью разъединения лубяных пучков друг от друга и от соседних тканей стебля путем разрушения пектиновых (клеящих) веществ микроорганизмами, развивающимися при намокании стебля, а затем мнут для размягчения древесной части стебля. В результате такой обработки получают лен-сырец, или мятый лен, который подвергают трепанию и чесанию, после чего получают техническое льняное волокно (трепаный лен).

Элементарное волокно льна имеет слоистое строение, что является результатом постепенного отложения целлюлозы на стенках волокна, с узким каналом посередине и поперечными сдвигами по длине волокна, которые получаются в процессе образования и роста волокна, а также в процессе механических воздействий при первичной обработке льна. В поперечном сечении элементарное волокно льна имеет пяти- и шестиугольную форму с закругленными углами.

Изделия изо льна очень прочные, долго не изнашиваются, хорошо впитывают влагу и при этом быстро сохнут. Но при носке очень быстро мнутся.. Чтобы уменьшить «помятость» к льняной нити добавляют полиэстер. Или смешивают лен, хлопок, вискозу и шерсть.

Льняные ткани выпускаются суровыми, полубелыми, белыми и крашеными.

Натуральные волокна животного происхождения

Шерсть(wool) - шерстью называют волосяной покров овец, коз, верблюдов и других животных. Основную массу шерсти (94-96%) для предприятий текстильной промышленности поставляет овцеводство.

Шерсть, снятая с овец, обычно очень сильно загрязнена и, кроме того, весьма неоднородна по качеству. Поэтому, прежде чем отправить шерсть на текстильное предприятие, ее подвергают первичной обработке. Первичная обработка шерсти включает следующие процессы: сортировку по качеству, разрыхление и трепание, мойку, сушку и упаковку в кипы. Овечья шерсть состоит из волокон четырех типов:

- пуха – очень тонкого, извитого, мягкого и прочного волокна, круглого в поперечном сечении;

- переходного волоса – более толстого и грубого волокна, чем пух;

- ости – волокна, более жесткого, чем переходный волос;

- мертвого волоса – очень толстого в поперечнике и грубого неизвитого волокна, покрытого крупными пластинчатыми чешуйками.

Шерсть, которая состоит преимущественно из волокон одного типа (пуха, переходного волоса), называют однородной. Шерсть, содержащая волокна всех указанных типов, называют неоднородной. Особенностью шерсти является ее способность к свойлачиванию, что объясняется наличием на ее поверхности чешуйчатого слоя, значительной извитостью и мягкостью волокон. Благодаря этому свойству из шерсти вырабатывают довольно плотные ткани, сукна, драпы, фетр, а также войлочные и валяные изделия. Шерсть обладает малой теплопроводностью, что делает ее незаменимой при производстве одежды зимнего ассортимента.

Шелк - шелком называют тонкие длинные нити, вырабатываемые шелкоотделительными железами шелковичного червя (шелкопряда) и наматываемые им на кокон. Коконная нить представляет собой две элементарные нити (шелковины), склеенные серицином – природным клеящим веществом, вырабатываемым шелкопрядом. Особенно чувствителен шелк к действию ультрафиолетовых лучей, поэтому срок службы изделий из натурального шелка при солнечном освещении резко уменьшается. Натуральный шелк используется при изготовлении тканей и, кроме этого, широко используется при выработке швейных ниток. Шелковые ткани легкие и прочные. Крепость шелковой нити равна крепости стальной проволоки того же диаметра. Шелковые ткани создают, скручивая нити различным образом. Так получаются крепы, атлас, газ, фай, чесуча, бархат. Они хорошо впитывают влагу (равную половине собственного веса) и очень быстро сохнут.

Химические волокна

Производство химических волокон и нитей включает в себя несколько основных этапов:

- получение сырья и его предварительную обработку;

- приготовление прядильного раствора и расплава;

- формование нитей и волокон;

- их отделку и текстильную переработку.

При производстве искусственных и некоторых видов синтетических волокон (полиакрилонитрильных, поливинилспиртовых и поливинилхлоридных) применяют прядильный раствор, при производстве полиамидных, полиэфирных, полиолефиновых и стеклянных волокон – прядильный расплав.

При формовании нитей прядильный раствор или расплав равномерно подается и продавливается через фильеры – мельчайшие отверстия в рабочих органах прядильных машин.

Струйки, вытекающие из фильер, затвердевают, образуя нити, которые затем наматываются на приемные устройства. При получении нити из расплава их затвердевание происходит в камерах, где они охлаждаются потоком инертного газа или воздуха. При получении нитей из растворов их затвердевание может происходить в сухой среде в потоке горячего воздуха (этот способ формования называется сухим), или в мокрой среде в осадительной ванне (такой способ называется мокрым). Фильеры могут быть различной формы (круглые, квадратные, в виде треугольников) и размеров. При производстве волокон в фильере может быть до 40 000 отверстий, а при получении комплексных нитей – от 12 до 50 отверстий.

Сформованные из одной фильеры нити соединяются в комплексные и подвергаются вытягиванию и термообработке. В результате этого нити становятся более прочными благодаря лучшей ориентации их макромолекул вдоль оси, но менее растяжимыми вследствие большей распрямленности их макромолекул. Поэтому после вытягивания нити подвергаются термофиксации, где молекулы приобретают более изогнутую форму при сохранении их ориентации.

Отделка нитей проводится с целью удаления с их поверхности посторонних примесей и загрязнений и придания им некоторых свойств (белизны, мягкости, шелковистости, снятия электризуемости).

После отделки нити перематываются в паковки и сортируются.

Искусственные волокна

Вискозные волокна – это волокна из щелочного раствора ксантогената. По своему строению вискозное волокно неравномерно: внешняя его оболочка имеет лучшую ориентацию макромолекул, чем внутренняя, где они располагаются хаотически. Вискозное волокно представляет собой цилиндр с продольными штрихами, образующимися при неравномерном затвердевании прядильного раствора.

Вискоза пользуется популярностью во всем мире среди ведущих модельеров и покупателей из-за своего шелковистого блеска, возможности окрашивания в яркие тона, мягкости и высокой гигроскопичности (35-40%), ощущении прохлады в жару.

Волокно Модал(Modal) – это модернизированное 100% вискозное прядильное волокно, удовлетворяющее всем экологическим требованиям, производится исключительно без применения хлора, не содержит вредных примесей. Разрывная прочность его выше, чем у вискозы, а по гигроскопичности он превосходит хлопок (почти в 1,5 раза) - качества, столь необходимые для тканей для постельного белья. Модал и ткани с Модалом остаются мягкими и эластичными даже после многократных стирок. Это происходит благодаря тому, что гладкая поверхность Модала не позволяет примесям (извести или моющему средству) оставаться на ткани, делая ее жесткой на ощупь. Изделия с Модалом не требуют применения при стирке смягчителей и сохраняют свои певоначальные цвета и мягкость, давая ощущение «кожа к коже» даже после многочисленных стирок.

Бамбуковое волокно(Bamboo) - регенерированное целлюлозное волокно, изготовленное из мякоти бамбука. Тонкостью и белизной напоминает вискозу, обладает высокой прочностью. Бамбуковое волокно устраняет запахи, останавливает рост бактерий и убивает их. Выделено антибактериальное вещество бамбука («бамбу бан»). Способность бамбукового волокна останавливать рост и убивать бактерии сохраняется даже после пятидесяти стирок.

Существуют два способа производства бамбукового волокна из бамбука, каждому из которых предшествует измельчение бамбука.

Химическая обработка - гидролиз-подщелачивание: Едкий натр (NaOH) преобразует мякоть бамбука в регенерированное целлюлозное волокно (размягчает её). Сероуглерод (CS2) используется для гидролиза-подщелачивания, комбинированного с многофазным отбеливанием. Этот метод не является экологически чистым, но используется наиболее часто благодаря скорости выработки волокна. Токсичные остатки процесса вымываются из пряжи в ходе последующей обработки.

Механическая обработка (такая же, как при обработке льна и конопли): Мякоть бамбука размягчается ферментами, после чего из нее вычёсываются отдельные волокна. Это дорогостоящий метод, но экологически чистый.

Волокно Лиоце́лл (Lyocell) - это целлюлозные волокна. Впервые изготовлены в 1988 году компанией Courtaulds Fibres UK на опытном заводе S25. Лиоцелл выпускается под различными коммерческими названиями: Tencel® (Тенцель) - компания Lenzing, Орцел® - ВНИИПВ (Россия, г. Мытищи).

Получение волокна лиоцелл основано на процессе прямого растворения целлюлозы в N-метилморфолин-N-оксиде.

Ткани с волокнами Лиоцелл используются при изготовлении различной одежды, чехлов для матрасов и подушек, постельного белья.

Ткани из лиоцелла имеют ряд преимуществ: они приятные на ощупь, прочные, гигиеничные и экологически чистые, более эластичные и гигроскопичные, чем хлопок. Считается, что ткани из лиоцелла могут составить серьёзную конкуренцию тканям из природных волокон.

Лиоцелл относится к новому поколению целлюлозных волокон. Хорошо впитывает влагу и пропускает воздух, обладает высокой прочностью в сухом и влажном состоянии, хорошо держит форму. Имеет мягкий блеск, присущий натуральному шёлку. Хорошо окрашивается, не скатывается, не меняет форму после стирки. Не требует особого ухода.

Синтетические волокна

Полиамидные волокна – капрон, анид, энант – наиболее широко распространены. Исходным сырьем для него являются продукты переработки каменного yгля или нефти – бензол и фенол. Волокна имеют цилиндрическую форму, поперечное сечение их зависит от формы отверстия фильеры, через которое продавливаются полимеры. Полиамидные волокна отличаются высокой прочностью при растяжении, стойки к истиранию, многократному изгибу, обладают высокой химической стойкостью, морозоустойчивостью, устойчивостью к действию микроорганизмов. Основными их недостатками являются низкая гигроскопичность и светостойкость, высокая электризуемость и малая термостойкость. В результате быстрого “старения” они на свету желтеют, становятся ломкими и жесткими. Полиамидные волокна и нити широко используются при производстве трикотажных изделий в смеси с другими волокнами и нитями.

Полиэфирное волокно - лавсан, вырабатываются из продуктов переработки нефти. В поперечном сечении лавсан имеет форму круга. Одним из отличительных свойств лавсана является его высокая упругость, при удлинении до 8% деформации полностью обратимы. В отличие от капрона лавсан разрушается при действии на него кислот и щелочей, гигроскопичность его ниже, чем капрона (0,4 %), поэтому для выработки тканей бытового назначения лавсан в чистом виде не применяется. Волокно является термостойким, обладает низкой теплопроводностью и большой упругостью, что позволяет получать из него изделия, хорошо сохраняющие форму; имеют малую усадку. Недостатками волокна являются его повышенная жесткость, способность к образованию пиллинга на поверхности изделий и сильная электризуемость.

Лавсан широко применяется при выработке тканей в смеси с шерстью, хлопком, льном и вискозным волокном, что придает изделиям повышенную стойкость к истиранию и упругость.

Полиакрилонитрильное волокно - нитрон. Полиакрилонитрильные волокна вырабатываются из акрилонитрила – продукта переработки каменного угля, нефти или газа. Акрилонитрил полимеризацией превращается в полиакрилонитрил, из раствора которого формуется волокно. Затем волокна вытягивают, промывают, замасливают, гофрируют и сушат. Волокна вырабатываются в виде длинных нитей и штапеля. По внешнему виду и на ощупь длинные волокна похожи на натуральный шелк, а штапельные – на натуральную шерсть. Изделия из этого волокна после стирки полностью сохраняют форму, не требуют глажения. Волокно нитрон обладает рядом ценных свойств: по теплозащитным свойствам оно превосходит шерсть, имеет низкую гигроскопичность (1,5%), мягче и шелковистее капрона и лавсана, стойко к действию минеральных кислот, щелочей, органических растворителей, бактерий, плесени, моли, ядерным излучениям. По стойкости к истиранию нитрон уступает полиамидным и полиэфирным волокнам.

Полиуретановое волокно – эластан или спандекс. Волокно, обладающее низкой гигроскопичностью. Особенностью всех полиуретановых волокон является их высокая эластичность - разрывное удлинение их достигает 800%, доля упругой и эластичной деформации - 92-98%. Именно эта особенность и определяет область их использования. Спандекс применяется в основном при изготовлении эластичных изделий. С использованием этого волокна вырабатывают ткани и трикотажные полотна для предметов женского туалета, спортивной одежды.

trikotaj-vikki.ru

Ткани: натуральные-растительные | Блогер pioggia-secca на сайте SPLETNIK.RU 23 февраля 2012

Продолжение текстильного ликбеза.

Обещанный словесный сбор про натуральные ткани растительного происхождения.

Хлопок

Хлопковая нить прядётся из волокна хлопчатника.

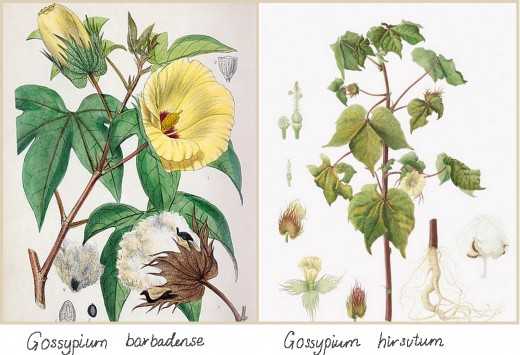

Исторически выделились 4 вида хлопчатника, которые человек культивировал для производства одежды, но на сегодняшний день выращиваются в основном только два - Gossypium barbadense и Gossypium hirsutum

Хлопок

Хлопковая нить прядётся из волокна хлопчатника.

Исторически выделились 4 вида хлопчатника, которые человек культивировал для производства одежды, но на сегодняшний день выращиваются в основном только два - Gossypium barbadense и Gossypium hirsutum

Хлопчатник выращивался для изготовления одежды на территории современных Перу, Мексики, Индии, Китая, Египта и Пакистана уже в 3-м тысячелетии до н.э.

Западной Европе хлопковую нить «представили», предположительно, арабские купцы около 800 г. н. э. К 14-му столетию хлопок активно выращивали в средиземноморских регионах, а центром производства хлопковой нити была Голландия.

Культивационный цикл хлопчатника довольно длинный, может достигать 7 месяцев, и его нельзя высаживать, пока земля не прогрелась, поэтому растёт он только в тёплых регионах. Лучше всего он растёт на сухой, мелкокомковатой почве, которая хорошо удерживает влагу. Самые подходящие климатические зоны для выращивания хлопка находятся между 30° северной и 30° южной широты. Для роста хлопчатника также нужен высокий уровень орошения, но не постоянные проливные дожди: при слишком высокой влажности хлопок после сбора будет невозможно хранить.

Если Вы хотите заняться промышленным выращиванием хлопчатника, то для обеспечения экономической целесообразности предприятия минимальная площадь под засев составит 20 000 гектаров. С одного гектара можно собрать примерно 34 кг хлопка.

Производство:

Весной посевная площадь очищается: убираются сорняки и трава. Пропахиваются борозды под посев.

Семена хлопчатника высаживаются с помощью машин, одновременно в несколько борозд (до 12). Сажают как по несколько семян в лунку, так и по одному. Глубина посадки – от 1,9 до 3,2 см, в зависимости от климата: в более сухих и прохладных регионах – ближе к поверхности, в более жарких и влажных – глубже.

При благоприятных условиях семена всходят на пятый-седьмой день, полностью росток появляется из земли на 11-12 день. Факторы, способные задержать всход, - это болезни растений и образование сухой корки на поверхности почвы. В последнем случае можно использовать специальную технику для разбивания верхнего слоя почвы.

Примерно через 6 недель после появления всходов начинают формироваться бутоны, и через три недели хлопок расцветает. Цветы хлопка сначала бледно-жёлтые, потом розовеют, потом краснеют и опадают уже через три дня после появления. На растении остётся завязь плода. Постепенно она растёт, зреет и получается та самая коробочка, внутри которого прячется заветное волокно.

Период созревания коробочки укладывается в 55-80 дней. В то время как она растёт, влажные волокна внутри двигают новые семена ближе к стенке. Их цель – вытолкнуть семена наружу. В каждой семенной коробочке хлопка от 3 до 5 «камер», внутри каждой – волокно и примерно 7 семян. Пока коробочка не поспела, она зелёная. Под воздействием солнечных лучей (которые в этот период времени должны быть как раз наиболее активны) волокна расширяются и достигают своей максимальной длины 6,4 см в течение трёх недель. Спустя десять недель после появления цветов волокна разрывают коробочку, выбрасывая семена. На солнце волокна высыхают и скручиваются.

Пора собирать урожай. Собирать его можно вручную, можно автоматизированно. Если выбирается последний вариант, то с растений сначала нужно снять листья. Делается это с помощью химикатов – растения опрыскиваются и листься отпадают. В более холодных регионах отсыханию листьев способствует мороз. В любом случае, даже при ручной сборке, перед последующими этапами обработки листя нужно убрать, так как они могут загрязнить волокно и привнести ненужную влагу.

Машинная сборка хлопка безусловно, намного эффективнее ручной. Таким методом собирают хлопок, например, в США - которые, кстати в 2005 г. были на втором месте по производству хлопка после Индии – хлопок выращивается там в регионах, входящих в так называемый Cotton Belt («Хлопковый пояс»). Одна машина заменяет 50 рабочих, имеет датчики влажности. Но в Индии, Китае, Пакистане преобладает ручная сборка хлопка.

Хлопчатник выращивался для изготовления одежды на территории современных Перу, Мексики, Индии, Китая, Египта и Пакистана уже в 3-м тысячелетии до н.э.

Западной Европе хлопковую нить «представили», предположительно, арабские купцы около 800 г. н. э. К 14-му столетию хлопок активно выращивали в средиземноморских регионах, а центром производства хлопковой нити была Голландия.

Культивационный цикл хлопчатника довольно длинный, может достигать 7 месяцев, и его нельзя высаживать, пока земля не прогрелась, поэтому растёт он только в тёплых регионах. Лучше всего он растёт на сухой, мелкокомковатой почве, которая хорошо удерживает влагу. Самые подходящие климатические зоны для выращивания хлопка находятся между 30° северной и 30° южной широты. Для роста хлопчатника также нужен высокий уровень орошения, но не постоянные проливные дожди: при слишком высокой влажности хлопок после сбора будет невозможно хранить.

Если Вы хотите заняться промышленным выращиванием хлопчатника, то для обеспечения экономической целесообразности предприятия минимальная площадь под засев составит 20 000 гектаров. С одного гектара можно собрать примерно 34 кг хлопка.

Производство:

Весной посевная площадь очищается: убираются сорняки и трава. Пропахиваются борозды под посев.

Семена хлопчатника высаживаются с помощью машин, одновременно в несколько борозд (до 12). Сажают как по несколько семян в лунку, так и по одному. Глубина посадки – от 1,9 до 3,2 см, в зависимости от климата: в более сухих и прохладных регионах – ближе к поверхности, в более жарких и влажных – глубже.

При благоприятных условиях семена всходят на пятый-седьмой день, полностью росток появляется из земли на 11-12 день. Факторы, способные задержать всход, - это болезни растений и образование сухой корки на поверхности почвы. В последнем случае можно использовать специальную технику для разбивания верхнего слоя почвы.

Примерно через 6 недель после появления всходов начинают формироваться бутоны, и через три недели хлопок расцветает. Цветы хлопка сначала бледно-жёлтые, потом розовеют, потом краснеют и опадают уже через три дня после появления. На растении остётся завязь плода. Постепенно она растёт, зреет и получается та самая коробочка, внутри которого прячется заветное волокно.

Период созревания коробочки укладывается в 55-80 дней. В то время как она растёт, влажные волокна внутри двигают новые семена ближе к стенке. Их цель – вытолкнуть семена наружу. В каждой семенной коробочке хлопка от 3 до 5 «камер», внутри каждой – волокно и примерно 7 семян. Пока коробочка не поспела, она зелёная. Под воздействием солнечных лучей (которые в этот период времени должны быть как раз наиболее активны) волокна расширяются и достигают своей максимальной длины 6,4 см в течение трёх недель. Спустя десять недель после появления цветов волокна разрывают коробочку, выбрасывая семена. На солнце волокна высыхают и скручиваются.

Пора собирать урожай. Собирать его можно вручную, можно автоматизированно. Если выбирается последний вариант, то с растений сначала нужно снять листья. Делается это с помощью химикатов – растения опрыскиваются и листься отпадают. В более холодных регионах отсыханию листьев способствует мороз. В любом случае, даже при ручной сборке, перед последующими этапами обработки листя нужно убрать, так как они могут загрязнить волокно и привнести ненужную влагу.

Машинная сборка хлопка безусловно, намного эффективнее ручной. Таким методом собирают хлопок, например, в США - которые, кстати в 2005 г. были на втором месте по производству хлопка после Индии – хлопок выращивается там в регионах, входящих в так называемый Cotton Belt («Хлопковый пояс»). Одна машина заменяет 50 рабочих, имеет датчики влажности. Но в Индии, Китае, Пакистане преобладает ручная сборка хлопка.

Хлопок очищается, сушится, сжимается и помещается в волокноотделительную машину. Волокно распушается, потом направляется непосредственно в волокноотделитель, где вращающиеся дисковые протягивают пучки хлопка через широко расставленные шелушильные ребра. Таким образом происходит окончательное отделение семян от волокон. В час мощная волокноотделительная установка может обработать 60 кип хлопка по 227 кг каждая.

Очищенный хлопок прессуется в кипы, перевязывается и упаковывается, либо в хлопковый мешок, либо в полипропиленовый – всё для удобства транспортировки.

Хлопок в каждой кипе должен быть проинспектирован и помечен, должна быть отмечена длина волокон, прочность, толщина, цвет и т.д., чтобы затем его было проще отправить на переработку.

Плетение нити

Кипы хлопка привозятся на склад. (1) Затем они открываются хлопок измельчается и смешивается (волокна хлопка градируются по длине и толщине, чтобы получить материал для нити, нужно смешать их в особой пропорции). Волокно разбивается, распушается и затем прочёсывается. Чесальная машина разделяет хлопок на толстые пряди, располагая волокна параллельно друг другу, пряди наматываются на большие цилиндрические катушки (2)

Далее пряди проходят несколько этапов вытягивания и скручивания, в том числе на ленточной машине (3). Только после этого из хлопка можно прясти нить (4)

Так же как и с шерстью, есть два принципиально разных вида хлопковой пряжи – гребёная и кардная.

Различие между гребёной и кардной пряжей в плотности и ворсистости. Гребёная хлопковая нить не пушится, она плотнее и прочнее, используется в основном для производства ткани. Кардная – воздушнее, пушистее, чаще используется для вязки.

Ткань из нити на ткацком станке плетётся примерно так:

Хлопок очищается, сушится, сжимается и помещается в волокноотделительную машину. Волокно распушается, потом направляется непосредственно в волокноотделитель, где вращающиеся дисковые протягивают пучки хлопка через широко расставленные шелушильные ребра. Таким образом происходит окончательное отделение семян от волокон. В час мощная волокноотделительная установка может обработать 60 кип хлопка по 227 кг каждая.

Очищенный хлопок прессуется в кипы, перевязывается и упаковывается, либо в хлопковый мешок, либо в полипропиленовый – всё для удобства транспортировки.

Хлопок в каждой кипе должен быть проинспектирован и помечен, должна быть отмечена длина волокон, прочность, толщина, цвет и т.д., чтобы затем его было проще отправить на переработку.

Плетение нити

Кипы хлопка привозятся на склад. (1) Затем они открываются хлопок измельчается и смешивается (волокна хлопка градируются по длине и толщине, чтобы получить материал для нити, нужно смешать их в особой пропорции). Волокно разбивается, распушается и затем прочёсывается. Чесальная машина разделяет хлопок на толстые пряди, располагая волокна параллельно друг другу, пряди наматываются на большие цилиндрические катушки (2)

Далее пряди проходят несколько этапов вытягивания и скручивания, в том числе на ленточной машине (3). Только после этого из хлопка можно прясти нить (4)

Так же как и с шерстью, есть два принципиально разных вида хлопковой пряжи – гребёная и кардная.

Различие между гребёной и кардной пряжей в плотности и ворсистости. Гребёная хлопковая нить не пушится, она плотнее и прочнее, используется в основном для производства ткани. Кардная – воздушнее, пушистее, чаще используется для вязки.

Ткань из нити на ткацком станке плетётся примерно так:

Всего 10% сырья хлопчатника теряется при переработке. Практически все части растения обладают неким коммерческим потенциалом.

Побочными продуктами при получении хлопкового волокна являются очёсы и семена.

Очёсы – частицы волокна, которые остаются на семенах после волокноотделения. Из них делаются ватные палочки, бинты, применяются они и в производстве вискозных тканей.

Из семян делается масло. Его можно использовать в приготовлении блюд, но чаще его используют в производстве мыла, маргарина, косметики, эмульгаторов, фармацевтических препаратов, резины и пластиков. Масло хлопчатника не содержит холестерина, имеет высокое содержание полиненасыщенных жиров и витамина Е, может долго храниться.

Стебель хлопчатника также перерабатывается: из него делается этанол для бензина и дизельного топлива, в измельчённом виде он также может использоваться как органическое удобрение.

Из кипы хлопка весом 227 кг можно сделать 215 пар джинс, 250 простыней 90*120, 750 рубашек, 1200 футболок, 2100 мужских трусов, 3000 подгузников, 4300 пар носков и 680 000 ватных шариков.

Хлопок и экология

В течение 20-го века производство хлопка сильно возросло. Это стало возможным за счёт внедрения новых технологий.

Хлопок подвергся генетическим модификациям, чтобы его не уничтожали насекомые-вредители. В 2002-м году площадь под генетически модифицированный хлопок составила 67 000 кв км, это 20% от всей площади, занятой хлопковыми плантациями. В США в 2003-м году ГМ хлопок составил 73% всего урожая.

Однако хлопок по-прежнему уязвим для насекомых, его главный враг - хлопковый долгоносик.

Всего 10% сырья хлопчатника теряется при переработке. Практически все части растения обладают неким коммерческим потенциалом.

Побочными продуктами при получении хлопкового волокна являются очёсы и семена.

Очёсы – частицы волокна, которые остаются на семенах после волокноотделения. Из них делаются ватные палочки, бинты, применяются они и в производстве вискозных тканей.

Из семян делается масло. Его можно использовать в приготовлении блюд, но чаще его используют в производстве мыла, маргарина, косметики, эмульгаторов, фармацевтических препаратов, резины и пластиков. Масло хлопчатника не содержит холестерина, имеет высокое содержание полиненасыщенных жиров и витамина Е, может долго храниться.

Стебель хлопчатника также перерабатывается: из него делается этанол для бензина и дизельного топлива, в измельчённом виде он также может использоваться как органическое удобрение.

Из кипы хлопка весом 227 кг можно сделать 215 пар джинс, 250 простыней 90*120, 750 рубашек, 1200 футболок, 2100 мужских трусов, 3000 подгузников, 4300 пар носков и 680 000 ватных шариков.

Хлопок и экология

В течение 20-го века производство хлопка сильно возросло. Это стало возможным за счёт внедрения новых технологий.

Хлопок подвергся генетическим модификациям, чтобы его не уничтожали насекомые-вредители. В 2002-м году площадь под генетически модифицированный хлопок составила 67 000 кв км, это 20% от всей площади, занятой хлопковыми плантациями. В США в 2003-м году ГМ хлопок составил 73% всего урожая.

Однако хлопок по-прежнему уязвим для насекомых, его главный враг - хлопковый долгоносик.

"Для вас - одежда, для меня - обед"

Поэтому в промышленной культивации хлопчатника важную роль играет применение инсектецидов. Примерно 25% производимых в мире инсектецидов используется именно на плантациях хлопчатника. Активно применяются и пестициды. Производство хлопка поглощает примерно 10% пестицидов, выпускаемых ежегодно в мире.

Всё это не лучшим образом сказывается на имидже хлопка как экологичного волокна.

Ещё один камень в огород – исчезновение Аральского моря, которое частично связывают с хлопковыми плантациями. Как было сказано выше, для выращивания хлопка необходимо очень много влаги.

Молекулярная структура

"Для вас - одежда, для меня - обед"

Поэтому в промышленной культивации хлопчатника важную роль играет применение инсектецидов. Примерно 25% производимых в мире инсектецидов используется именно на плантациях хлопчатника. Активно применяются и пестициды. Производство хлопка поглощает примерно 10% пестицидов, выпускаемых ежегодно в мире.

Всё это не лучшим образом сказывается на имидже хлопка как экологичного волокна.

Ещё один камень в огород – исчезновение Аральского моря, которое частично связывают с хлопковыми плантациями. Как было сказано выше, для выращивания хлопка необходимо очень много влаги.

Молекулярная структура

хлопковая ткань и волокна хлопка под микроскопом

В среднем волокна хлопка в длину составляют 0,32 -6,35 см, диаметр – 16-20 микрон.

Волокно хлопка состоит из 4 слоёв, не включая кутикулу, состоящую из воска (она удаляется до прядения). Поэтому оно такое плотное - все замечали, насколько кардиган из хлопка тяжелее шерстяного - и так хорошо впитывает влагу (между слоями есть тысячи микроскопических капилляров).

После очистки хлопковое волокно на 99% представляет собой чистую целлюлозу. Каждое волокно хлопка состоит из 20-30 слоёв целлюлозы, свитой в спирали. Когда волокна высыхают, они скручиваются между собой естественным образом, и именно в таком виде идеальны для прядения.

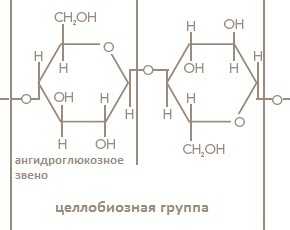

Целлюлоза – макромолекула, природный полимер, состоящий из молекул глюкозы, связанных между собой «кислородными мостиками» с удалением воды (глюкозидные связи). Ангидроглюкозные звенья связаны в бета-целлобиозные группы, которые и формируют полимерную цепочку целлюлозы. Чем больше таких групп в целлюлозе, тем выше её степень полимеризации.

хлопковая ткань и волокна хлопка под микроскопом

В среднем волокна хлопка в длину составляют 0,32 -6,35 см, диаметр – 16-20 микрон.

Волокно хлопка состоит из 4 слоёв, не включая кутикулу, состоящую из воска (она удаляется до прядения). Поэтому оно такое плотное - все замечали, насколько кардиган из хлопка тяжелее шерстяного - и так хорошо впитывает влагу (между слоями есть тысячи микроскопических капилляров).

После очистки хлопковое волокно на 99% представляет собой чистую целлюлозу. Каждое волокно хлопка состоит из 20-30 слоёв целлюлозы, свитой в спирали. Когда волокна высыхают, они скручиваются между собой естественным образом, и именно в таком виде идеальны для прядения.

Целлюлоза – макромолекула, природный полимер, состоящий из молекул глюкозы, связанных между собой «кислородными мостиками» с удалением воды (глюкозидные связи). Ангидроглюкозные звенья связаны в бета-целлобиозные группы, которые и формируют полимерную цепочку целлюлозы. Чем больше таких групп в целлюлозе, тем выше её степень полимеризации.

целлобиозная группа, составное звено цепочки целлюлозы

Степень полимеризации – один из параметров, по которым целлюлоза разного происхождения (целлюлоза хлопка, дерева) отличается друг от друга. Другой параметр – кристалличность (степень кристаллизации). Он показывает, насколько плотно молекулы прилегают друг к другу и насколько параллельно находятся относительно друг друга.

Хлопковая целлюлоза отличается от деревянной (той, из которой делают вискозу) большей степенью полимеризации и кристалличности и поэтому прочнее.

Характеристики хлопковой ткани

- гипоаллергенна

- легко окрашивается и хорошо держит цвет, поэтому очень популярна как для производства одежды, так и домашнего текстиля.

- хорошо проводит тепло и пропускает воздух, поэтому одежду из хлопка комфортно носить в жару – в ней не жарко, и она «дышит»

- хорошо впитывает влагу, может впитать до 27% собственного веса

- легко мнётся (100% хлопок)

- при первой стирке садится, если предварительную усадку не сделали на производстве.

Как ухаживать

- Хлопок, пожалуй, самая неприхотливая в уходе ткань. Его можно стирать при высоких температурах, даже кипятить. Для стирки подойдет любой порошок.

- К цветным вещам нужно быть чуть внимательнее, чем к белым. Белые хлопковые вещи и постельное бельё можно отбеливать даже хлорсодержащими отбеливателями, сушить в машинке при достаточно высокой температуре в течение долгого времени (это даже необходимо, так как хлопок неохотно расстаётся с влагой).

Цветные вещи желательно стирать при температуре 40 градусов. Обязательно разделять вещи по цветам.

Джинсы: джинсы лучше стирать на низкой температуре и не отжимать вообще. Тёмно-синий краситель будет вымываться, а при машинной сушке на джинсах могут появиться белые полосы, особенно если в составе ткани нет эластана или полиэстера.

После покупки джинсы лучше "постирать" в холодной воде с добавлением 1 стакана уксуса. Это закрепит цвет.

Если джинсы всё равно полиняли, или появились белые полосы, можно купить краситель для ткани и покрасить их.

Гладить можно на высокой температуре, с отпаривателем. Джинсы лучше не гладить.

Одежда из хлопка

- Bolongaro Trevor, 100% хлопок

- Odd Molly, 100% хлопок

- Alexander McQueen 100% хлопок

- Burberry 96% хлопок (верхняя ткань)

- H&M 100% хлопок

- ASOS, 95% хлопок

целлобиозная группа, составное звено цепочки целлюлозы

Степень полимеризации – один из параметров, по которым целлюлоза разного происхождения (целлюлоза хлопка, дерева) отличается друг от друга. Другой параметр – кристалличность (степень кристаллизации). Он показывает, насколько плотно молекулы прилегают друг к другу и насколько параллельно находятся относительно друг друга.

Хлопковая целлюлоза отличается от деревянной (той, из которой делают вискозу) большей степенью полимеризации и кристалличности и поэтому прочнее.

Характеристики хлопковой ткани

- гипоаллергенна

- легко окрашивается и хорошо держит цвет, поэтому очень популярна как для производства одежды, так и домашнего текстиля.

- хорошо проводит тепло и пропускает воздух, поэтому одежду из хлопка комфортно носить в жару – в ней не жарко, и она «дышит»

- хорошо впитывает влагу, может впитать до 27% собственного веса

- легко мнётся (100% хлопок)

- при первой стирке садится, если предварительную усадку не сделали на производстве.

Как ухаживать

- Хлопок, пожалуй, самая неприхотливая в уходе ткань. Его можно стирать при высоких температурах, даже кипятить. Для стирки подойдет любой порошок.

- К цветным вещам нужно быть чуть внимательнее, чем к белым. Белые хлопковые вещи и постельное бельё можно отбеливать даже хлорсодержащими отбеливателями, сушить в машинке при достаточно высокой температуре в течение долгого времени (это даже необходимо, так как хлопок неохотно расстаётся с влагой).

Цветные вещи желательно стирать при температуре 40 градусов. Обязательно разделять вещи по цветам.

Джинсы: джинсы лучше стирать на низкой температуре и не отжимать вообще. Тёмно-синий краситель будет вымываться, а при машинной сушке на джинсах могут появиться белые полосы, особенно если в составе ткани нет эластана или полиэстера.

После покупки джинсы лучше "постирать" в холодной воде с добавлением 1 стакана уксуса. Это закрепит цвет.

Если джинсы всё равно полиняли, или появились белые полосы, можно купить краситель для ткани и покрасить их.

Гладить можно на высокой температуре, с отпаривателем. Джинсы лучше не гладить.

Одежда из хлопка

- Bolongaro Trevor, 100% хлопок

- Odd Molly, 100% хлопок

- Alexander McQueen 100% хлопок

- Burberry 96% хлопок (верхняя ткань)

- H&M 100% хлопок

- ASOS, 95% хлопок

Лён

Лён принадлежит к семейству Linaceae. Вид, из которого делается лён, называется Linum usitatissimum.

Лён

Лён принадлежит к семейству Linaceae. Вид, из которого делается лён, называется Linum usitatissimum.

Разновидностей льна (растения) примерно 200, в зависимости от климата и региона.

История культивации льна насчитывает как минимум 5 тысячелетий. Египетские настенные рисунки показывают процесс плетения льняных нитей. Уже в 3000 г. до н.э. египтяне умели делать льняное полотно тоньше, чем то, которое производится сегодня. Древние греки и римляне ценили льняную ткань за комфорт и ощущение прохлады, которую она давала в жаркую погоду. Считается, что в Северную Европу лён завезли финские торговцы.

В 19-м веке во многих странах лён проиграл борьбу за популярность хлопку, но его культивация тем не менее продолжается в значительном объёме.

Выращивание

Культивационный цикл льна – 100 дней. Лён, в отличие от хлопка, не любит жаркий климат, поэтому в некоторых странах его высаживают специально за 100 дней до наступления жаркого времени года, кое-где даже зимой. Семена льна высаживаются в землю неглубоко.

Основной враг льна – сорняки. Поэтому при его культивации активно применяются гербициды, а также механическая обработка почвы от сорняков, первый раз – сразу как только ростки льна достигают нескольких сантиметров.

Взрослое растение достигает высоты 61-122 см. Цветки льна имеют 5 лепестков, синего, фиолетового тёмно-красного или белого цвета, они раскрываются на рассвете и опадают в самое жаркое время дня. Каждый цветок цветёт всего несколько часов. Растения с синими цветками дают самое тонкое волокно.

Примерно через 90 дней после посадки листья льна увядают, стебель становится жёлтым, а семена – коричневыми. Тогда пора собирать урожай.

Очень важно собрать лён именно когда он начинает коричневеть, иначе ткань будет тусклой. Нельзя срезать растение, обязательно нужно выдернуть его из земли. Часто это делается вручную, иногда с помощью машин. Сте6ли связывают в снопики и отправляют на первичную переработку.

Лён прочёсывают, удаляя листья и семена.

Твёрдая кора, окружающая волокно внутри сте6ля, размачивается в воде или химических растворителях. Однако удалять её полностью нельзя, потому что иначе повредится волокно. Замачивание в воде может длиться до двух недель, при использовании химикатов процесс идёт намного быстрее.

Полуразвалившиеся сте6ля прогоняют через валы и одновременно промывают чистой водой, таким образом удаляются оставшийся пектин и загрязнения.

Потом волокно сушат и снова прогоняют через серию ребристых вальцов, на которых стебель полностью разбивается и волокно, которое пригодно для изготовления пряжи отделяется от всего остального.

Волокна выравниваются и прочёсываются. Короткие волокна (пакля) удаляются, остаются волокна длиной 30,5-51 см.

Прядение

Выпрямленные длинные волокна раскладываются по длине параллельно друг другу на пряди.

Пряди похожи на светло-русые волосы

Из них прядут нити. Льняное волокно очень прочное, но неэластичное. Поэтому прядётся оно во влажной тёплой атмосфере, иначе с ним сложно справляться и нить получится грубая. Такую нить нельзя будет использовать для производства одежды.Нить сматывается в катушки и затем высушивается.

Немного паранормального :)

Для определения оздоравливающих свойств тканей используется теория атомной частоты. Она была разработана нобелевским лауреатом Отто Генрих Варбургом. Частота тела здорового человека – 70-90. При частоте 50 фиксируется хроническое заболевание. При частоте 15 фиксируется угрожающее жизни заболевание (рак).

Атомная частота льна – 5000. Такая же у шерсти. Ткани из льна и шерсти можно считать лечебными. Частота обычного хлопка – 40, частота органического неотбеленного хлопка – 100, он не лечит, но не вредит здоровью. Частота шёлка – 10, вискозы – 15, эти ткани не обладают способностью поддерживать здоровье. Полимерные ткани (полиэстер, акрил, спандекс, лайкра, нейлон) имеют частоту 0.

Соответственно, если Вы хотите поддерживать здоровье, носить надо лён или шерсть, но не надевать их вместе, так как они обладают равной, но противоположной энергетикой. Особо чувствительные личности при ношении льна и шерсти вместе могут даже почувствовать болезненные ощущения.

Об этом даже есть упоминание в Библии, во Второзаконии (Пятая книга Ветхого Завета). Написано «не носите вещи из льна и шерсти одновременно». (серьёзно)

Говорят, что если при лечении или после операции носить только льняную одежду и использовать льняное постельное бельё, излечение проходит быстрее и боль не такая сильная.

Кроме того, льняная ткань до имеет определённые антибактериальные и противовоспалительные свойства. Японские учёные доказали, что у лежачих больных не образуются пролежни, если они лежат на 100% льняном постельном белье. Соответственно, льняные вещи также уменьшают развитие кожных заболеваний (аллергия, сыпь, экземы).

Молекулярная структура

волокно хлопка (слева) в сравнении с волокном льна (справа)

Как и хлопок, лён преимущественно состоит из целлюлозы (на 70-80%). Но организация волокна другая - в отличие от хлопка, волокно не "витое", а ровное, имеет параллельные бороздки вдоль волокна и перпендикулярные соединения.

Где используется

Самые лучшие волокна льна используются в текстильной промышленности, но применение находится и побочным продуктам культивации: из льняного семени делается масло, из сухих остатков растений – корм для скота, отдельные побочные продукты используются в произсводстве мыла, бумаги. Льняное полотно биоразлагаемо и может быть вторично переработано.

Льняные нити являются единственными натуральными нитями, используемыми в хирургии при сшивании внутренних швов.

• При производстве льняного полотна используется в 20 раз меньше воды и энергии, чем при производстве хлопка или синтетических тканей.

Характеристики

• Бытует мнение, что настоящая, натуральная льняная нить не может быть идеально ровной и всегда будет иметь небольшие утолщения, «шишечки». Это неверно, утолщения бывают только на нити более низкого качества, из льна вполне можно делать абсолютно ровную нить с однородной текстурой по всей длине.

• Лён (ткань) ценится за прочность и способность не портиться даже при длительном использовании. Прочность льняной нити на разрыв в два раза выше, чем у хлопка и в три – чем у шерсти. Более того, прочность льняной ткани во влажном состоянии вырастает ещё на 20%, что и обеспечивает долгий срок службы и даже улучшение тактильных свойств ткани после нескольких стирок. Лён, как вино, с годами становится только лучше.

• Льняное полотно может впитать влагу в соотношении до 20% от собственного веса без появления ощущения влажности ткани. Волокно нити впитывает пот и затем испаряет влагу в окружающую среду, поэтому льняная ткань всегда остаётся прохладной и сухой.

• Лён не пушится, не заряжается статическим электричеством, гипоаллергенен, благодярая натуральным свойствам волокна отпугивает насекомых и наконец, не пропускает УФ излучение и даже замедляет распространение радиации. Образцы растения льна, взятые с заражённой радиацией почвы были не заражены.

Исследования показывают, что в льняной одежде люди потеют в полтора раза меньше, чем в хлопковой и в 2 раза меньше, чем в вискозной.

Лён также обладает шумоизолирующими и пылеотталкивающими свойствами.

Ещё немного любопытных фактов: